Die Wahl der geeigneten industriellen Reinigungstechnologie ist eine entscheidende Frage, die die Betriebseffizienz, die Produktionskosten und die Qualität des Endprodukts beeinflusst. Diese Analyse bietet einen ausgewogenen Vergleich von Laser- und Ultraschallreinigung auf Basis etablierter ingenieurwissenschaftlicher Prinzipien und gängiger Industrieanwendungen. Wir untersuchen die Funktionsweise, die wichtigsten Leistungsaspekte, die finanziellen Auswirkungen und das Integrationspotenzial jeder Technologie, um Sie bei der Auswahl des richtigen Werkzeugs für Ihre spezifischen industriellen Herausforderungen zu unterstützen.

Dieser Leitfaden bietet einen objektiven, faktenbasierten Vergleich. Wir analysieren die Gesamtbetriebskosten, vergleichen die Reinigungsgenauigkeit und deren Auswirkungen auf Substrate, bewerten die Umwelt- und Sicherheitsprofile und untersuchen, wie sich die einzelnen Technologien in einen Produktionsablauf integrieren lassen.

Vergleich auf hoher Ebene: Eine Zusammenfassung der Abwägungen

Diese Übersicht vergleicht die beiden Technologien hinsichtlich wichtiger betrieblicher Faktoren. Der „optimale Anwendungsfall“ hebt die Szenarien hervor, in denen die jeweiligen Stärken der einzelnen Technologien am deutlichsten zum Vorschein kommen.

| Besonderheit | Ultraschallreinigung | |

| Optimaler Anwendungsfall | Gezielte Entfernung von Verunreinigungen (Rost, Farbe, Oxide) von von außen zugänglichen Oberflächen. Hervorragend geeignet für die Inline-Prozessintegration. | Großflächige Reinigung von Teilen mit komplexen inneren oder nicht direkt einsehbaren Geometrien. Wirksam zur allgemeinen Entfettung und Partikelentfernung. |

| Reinigungsmechanismus | Sichtlinienverfahren: Nutzt einen fokussierten Laserstrahl, um Verunreinigungen direkt im Strahlengang zu abtragen. | Vollständiges Eintauchen: Die Teile werden in ein Flüssigkeitsbad eingetaucht, in dem durch Kavitation alle benetzten Oberflächen, einschließlich der inneren Kanäle, gereinigt werden. |

| Präzision | Hoch: Kann präzise gesteuert werden, um gezielt bestimmte Bereiche oder Schichten zu bearbeiten, ohne angrenzende Oberflächen zu beeinträchtigen.. | Niedrig: Reinigt alle untergetauchten Oberflächen wahllos. Dies ist ein Vorteil für die allgemeine Reinigung, bietet aber keine Selektivität. |

| Substrateinfluss | Im Allgemeinen niedrig: Ein berührungsloses Verfahren. Bei korrekter Parametereinstellung wird das Substrat nicht beeinträchtigt. Falsche Einstellungen können zu thermischen Schäden führen. | Variables Risiko: Gefahr von Oberflächenerosion oder Lochfraß durch Kavitation bei weichen Metallen oder empfindlichen Werkstoffen. Die Auswirkungen hängen auch von der chemischen Aggressivität des Reinigungsfluids ab. |

| Anfangskosten | Hoch bis sehr hoch: Erheblicher Kapitalaufwand für das Lasersystem und die notwendige Sicherheits-/Zusatzausrüstung. | Niedrig bis mittel: Ausgereifte Technologie mit einer breiten Palette an Gerätegrößen und Preisen. |

| Betriebskosten | Geringer Verbrauchsaufwand: Hauptkostenfaktor ist Strom. Keine Reinigungsmittel erforderlich. Potenziell hoher Wartungsaufwand: Laserquellen haben eine begrenzte Lebensdauer und können teuer im Austausch sein. | Laufende Verbrauchsmaterialien: Kontinuierliche Kosten für Reinigungsmittel, gereinigtes Wasser, Heizenergie und die Entsorgung kontaminierter flüssiger Abfälle. |

| Abfallstrom | Trockene Partikel und Dämpfe, die von einem Rauch-/Staubabsaugungssystem erfasst werden müssen. | Kontaminierte flüssige Abfälle (Wasser und Chemikalien), die einer speziellen Behandlung und Entsorgung gemäß den geltenden Vorschriften bedürfen. |

| Automatisierung | Hohes Potenzial: Lässt sich problemlos in Roboterarme integrieren für vollautomatisierte Inline-Reinigungsprozesse. | Mittleres Potenzial: Kann für das Be- und Entladen sowie den Transfer von Chargen automatisiert werden, aber der Tauch-/Trocknungszyklus macht es oft zu einer Offline-Station. |

| Sicherheit | Erfordert technische Schutzmaßnahmen (Einhausungen) und persönliche Schutzausrüstung gegen hochintensives Licht (Laserschutzbrille). Eine Rauchabsaugung ist obligatorisch. | Für den Umgang mit Chemikalien ist persönliche Schutzausrüstung erforderlich. Es besteht die Möglichkeit hoher Lärmbelastung. Zur Dampfkontrolle können Einhausungen erforderlich sein. |

Finanzieller Überblick: Laser vs. Ultraschall – Gesamtbetriebskosten

Die zentrale finanzielle Entscheidung ist ein Abwägen zwischen Vorabinvestitionen (CAPEX) und langfristigen Betriebskosten (OPEX).

Laserreinigung

Investitionsausgaben:Hoch, einschließlich des Systems und der vorgeschriebenen Sicherheits-/Rauchabsaugeinrichtungen.

Betriebskosten:Sehr gering, beschränkt sich auf Strom. Eliminiert sämtliche Kosten für chemische Verbrauchsmaterialien und die Entsorgung flüssiger Abfälle.

Ausblick:Eine Investition mit hohem Anfangsaufwand und erheblichen, aber vorhersehbaren zukünftigen Kosten für den Austausch der Laserquelle.

Ultraschallreinigung

Investitionsausgaben:Niedrig, wodurch ein erschwinglicher Kaufpreis angeboten wird.

Betriebskosten:Hoch und anhaltend, bedingt durch wiederkehrende Kosten für Chemikalien, Heizenergie und die Entsorgung von reguliertem Abwasser.

Ausblick:Ein Pay-as-you-go-Modell, das die Organisation zu dauerhaften Betriebsausgaben verpflichtet.

Fazit:Die Entscheidung sollte auf Grundlage der Finanzstrategie getroffen werden – entweder um hohe Anfangskosten in Kauf zu nehmen, um zukünftige Ausgaben zu minimieren, oder um die Markteintrittsbarriere auf Kosten laufender Betriebskosten zu senken.

Wie die Technologien funktionieren: Die Physik der Reinigung

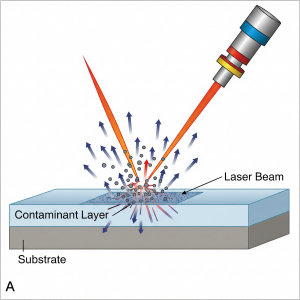

Laserreinigung:Dabei wird ein fokussierter Strahl hochenergetischen Lichts in einem Verfahren namens Laserablation eingesetzt. Die Verunreinigungsschicht auf der Oberfläche absorbiert die intensive Energie des Laserpulses und wird dadurch sofort verdampft oder sublimiert. Das darunterliegende Substrat, das andere Absorptionseigenschaften aufweist, bleibt unversehrt, sofern Wellenlänge, Leistung und Pulsdauer des Lasers korrekt eingestellt sind.

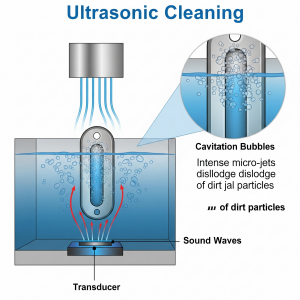

Ultraschallreinigung:Das Gerät nutzt Wandler, um hochfrequente Schallwellen (typischerweise 20–400 kHz) in einem Flüssigkeitsbad zu erzeugen. Diese Schallwellen erzeugen mikroskopisch kleine Vakuumblasen, die durch Kavitation explosionsartig zusammenfallen. Der Kollaps dieser Blasen erzeugt kraftvolle Mikrostrahlen aus Flüssigkeit, die Oberflächen reinigen und Schmutz, Fett und andere Verunreinigungen von allen benetzten Flächen entfernen.

Anwendungsbeispiele: Wo die jeweilige Technologie ihre Stärken ausspielt

Die Wahl der Technologie wird grundsätzlich von der Anwendung bestimmt.

Fokus 1: Laserreinigung bei der Reifenformpflege

Die Reifenindustrie bietet ein gut dokumentiertes Anwendungsbeispiel für die Laserreinigung. Die In-situ-Reinigung heißer Formen mit Lasern, wie sie beispielsweise von Herstellern wie der Continental AG eingesetzt wird, bietet deutliche Vorteile, da das Abkühlen, Transportieren und Wiedererhitzen der Formen entfällt. Dies führt zu reduzierten Produktionsausfallzeiten, einer verlängerten Lebensdauer der Formen durch den Ersatz abrasiver Verfahren und einer verbesserten Produktqualität dank konstant sauberer Formoberflächen. Hierbei ist der Wert der Inline-Automatisierung und der berührungslosen Reinigung von entscheidender Bedeutung.

Spotlight 2: Ultraschallreinigung von medizinischen Instrumenten

Die Ultraschallreinigung gilt als Goldstandard für die Reinigung komplexer medizinischer und zahnmedizinischer Instrumente. Geräte mit Scharnieren, geriffelten Kanten und langen internen Kanälen (Kanülen) lassen sich mit herkömmlichen Reinigungsverfahren nicht effektiv reinigen. Durch das Eintauchen einer Charge von Instrumenten in eine validierte Reinigungslösung gewährleistet die Ultraschallkavitation die vollständige Entfernung von Blut, Gewebe und anderen Verunreinigungen von allen Oberflächen – eine entscheidende Voraussetzung für die Sterilisation. Die Fähigkeit, auch schwer zugängliche Geometrien zu reinigen und Chargen komplexer Teile zu handhaben, ist hierbei der entscheidende Faktor.

Eine informierte Entscheidung treffen: Ein neutraler Entscheidungsrahmen

Um die beste Lösung für Ihre Bedürfnisse zu ermitteln, sollten Sie folgende objektive Fragen berücksichtigen:

1.Teilegeometrie:Welcher physikalischen Beschaffenheit sind Ihre Teile nachempfunden? Handelt es sich bei den zu reinigenden Oberflächen um große, von außen zugängliche Flächen oder um komplexe interne Kanäle und komplizierte, nicht direkt einsehbare Merkmale?

2.Schadstoffart:Was genau möchten Sie entfernen? Handelt es sich um eine bestimmte, fest verbundene Schicht (z. B. Farbe, Oxid), die gezielt entfernt werden muss, oder um eine allgemeine, lose anhaftende Verunreinigung (z. B. Öl, Fett, Schmutz)?

3.Finanzmodell:Welche Investitionsstrategie verfolgt Ihr Unternehmen? Hat die Minimierung der anfänglichen Investitionsausgaben Priorität, oder kann das Unternehmen höhere Vorlaufkosten tragen, um potenziell niedrigere langfristige Betriebskosten zu erzielen?

4.Prozessintegration:Profitiert Ihr Produktionsmodell von einem automatisierten Inline-Prozess mit minimalen Ausfallzeiten, oder ist ein Offline-Reinigungsprozess auf Chargenbasis für Ihren Arbeitsablauf akzeptabel?

5.Substratmaterial:Wie empfindlich ist das Grundmaterial Ihres Bauteils? Handelt es sich um ein robustes Metall oder um eine weiche Legierung, eine empfindliche Beschichtung oder ein Polymer, das durch aggressive Chemikalien oder Kavitationserosion beschädigt werden könnte?

6.Prioritäten in den Bereichen Umwelt und Sicherheit:Was sind Ihre wichtigsten Anliegen im Bereich Umwelt-, Gesundheits- und Arbeitsschutz (EHS)? Liegt das Hauptziel in der Beseitigung chemischer Abfallströme oder in der Bewältigung der Risiken im Zusammenhang mit Feinstaub und hochintensivem Licht?

Fazit: Das richtige Werkzeug für die Aufgabe finden

Weder Laser- noch Ultraschallreinigung sind generell überlegen; es handelt sich um unterschiedliche Werkzeuge, die für unterschiedliche Aufgaben entwickelt wurden.

Die Ultraschallreinigung ist nach wie vor eine hochwirksame und ausgereifte Technologie, unverzichtbar für die Chargenreinigung von Teilen mit komplexen Geometrien und für die allgemeine Entfettung, bei der keine Selektivität erforderlich ist.

Die Laserreinigung ist eine leistungsstarke Lösung für Anwendungen, die hohe Präzision auf zugänglichen Oberflächen, nahtlose Roboterintegration und die Vermeidung von chemischen Verbrauchsmaterialien und den damit verbundenen Abfallströmen erfordern.

Eine strategische Entscheidung erfordert eine gründliche Analyse Ihrer spezifischen Bauteilgeometrie, der Art der Verunreinigung, Ihrer Produktionsphilosophie und Ihres Finanzmodells. Die Bewertung dieser Faktoren im Hinblick auf die jeweiligen Möglichkeiten und Grenzen jeder Technologie führt zur effektivsten und wirtschaftlichsten Langzeitlösung.

Veröffentlichungsdatum: 29. Juli 2025