Ihre Laserschweißanlage ist ein wertvolles Gut und eine bedeutende Investition. Doch unerwartete Ausfallzeiten, schwankende Leistung und vorzeitiger Verschleiß können dieses wertvolle Gut in ein erhebliches Risiko verwandeln. Die Kosten für den Austausch einer Laserquelle oder kritischer Optiken können enorm sein.

Was wäre, wenn Sie die Nutzungsdauer Ihrer Laserschweißmaschine deutlich verlängern, gleichbleibende Qualität gewährleisten und Ihre Kapitalrendite maximieren könnten? Das ist keine Frage des Glücks, sondern der Strategie. Dieser Leitfaden bietet Ihnen ein umfassendes Rahmenwerk zur Verlängerung der Lebensdauer Ihrer Laserschweißmaschine und deckt alles von der täglichen Wartung bis zur langfristigen strategischen Planung ab.

Wichtigste Erkenntnisse

Durchschnittliche Lebensdauer: Eine gut gewartete Maschine hält in der Regel 10.000 bis 30.000 Stunden, diese Lebensdauer kann jedoch durch sachgemäße Pflege deutlich verlängert werden.

Grundpfeiler der Langlebigkeit: Die Lebensdauer der Maschine hängt von vier Schlüsselfaktoren ab: ihrer Arbeitsumgebung, den Nutzungsmustern, der Sorgfalt bei der Wartung und den Fähigkeiten des Bedieners.

Größte Gefahren für ein Laserschweißgerät: Die Hauptfeinde Ihrer Maschine sind übermäßige Hitze, Staub, hohe Luftfeuchtigkeit, instabile Stromversorgung und dauerhafter Betrieb jenseits ihrer Nennleistung.

Wie hoch ist die durchschnittliche Lebensdauer einer Laserschweißmaschine?

Eine gut gewartete Laserschweißanlage hat im Allgemeinen eine geschätzte Lebensdauer von 10.000 bis 30.000 Betriebsstunden. Dies ist jedoch eine grobe Schätzung. Wie bereits erwähnt, können Faktoren wie sorgfältige Wartung und optimale Umgebungsbedingungen die tatsächliche Lebensdauer Ihrer Anlage maßgeblich beeinflussen – ob sie diese im unteren oder oberen Bereich dieses Spektrums erreicht oder sogar deutlich übertrifft.

Dank technologischer Fortschritte weisen viele moderne, hochwertige Faserlaserquellen beeindruckende Lebensdauern von rund 100.000 Stunden auf. Die Gesamtlebensdauer der Anlage hängt jedoch nicht nur von der Laserquelle, sondern vom reibungslosen Zusammenspiel aller integrierten Komponenten ab.

6 Faktoren, die die Lebensdauer von Maschinen direkt beeinflussen

Das Verständnis der zugrunde liegenden Stressfaktoren versetzt Sie in die Lage, die wirksamsten Präventivmaßnahmen umzusetzen.

1. Das Arbeitsumfeld

Empfindliche Elektronik und filigrane Optiken reagieren sehr empfindlich auf ihre Umgebung.

Temperatur und Luftfeuchtigkeit: Extreme Temperaturen belasten die Bauteile, während hohe Luftfeuchtigkeit zu korrosiver Kondensation führen kann. Beispielsweise kann ein plötzlicher Temperaturabfall Kondensation an der internen Optik verursachen und dadurch dauerhafte Schäden hervorrufen.

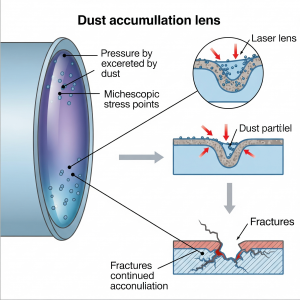

Sauberkeit: Staub und Partikel in der Luft sind heimtückische Feinde. Sie können sich auf Linsen ablagern und so die Leistung des Laserstrahls verringern oder Kühlrippen blockieren, was zu Überhitzung und Bauteilausfall führen kann.

2. Nutzungshäufigkeit und Betriebslast

Die Intensität der Maschinennutzung beeinflusst direkt ihren Verschleißgrad.

Übermäßiger Gebrauch: Der Dauerbetrieb einer Maschine ohne ausreichende Pausen führt zu erheblicher thermischer Belastung und beschleunigtem Verschleiß der Laserquelle und des Kühlsystems.

Überlastung: Der dauerhafte Betrieb an oder nahe der maximalen Kapazität führt zu einer enormen mechanischen Belastung der beweglichen Teile. Daher ist es entscheidend, den Betriebszyklus Ihrer Maschine – die maximale Betriebszeit bei einer bestimmten Ausgangsleistung – zu kennen.

3. Stabilität elektronischer Bauteile

Die Betriebssicherheit des Laserschweißsystems ist untrennbar mit der Stabilität seiner elektronischen Komponenten verbunden. Die Steuerplatinen, Netzteile und Treiberschaltungen unterliegen verschiedenen Verschleißfaktoren, die sich direkt auf Leistung, Präzision und Lebensdauer des Systems auswirken können.

Thermische Belastung: Thermische Zyklen und anhaltende Hitze führen zu Spannungen an Lötstellen und beschleunigen den Verschleiß von Bauteilen wie Kondensatoren, was die Systemstabilität und die Leistungsregelung beeinträchtigt.

Lebensdauerende von Komponenten: Alle Komponenten haben eine begrenzte Lebensdauer. Unvermeidlicher Materialverschleiß führt zu Leistungsveränderungen, zeitweiligen Fehlern und schließlich zum Systemausfall, was eine proaktive Austauschstrategie erfordert.

4. Instabile Stromversorgung

Die empfindliche Elektronik Ihres Laserschweißgeräts ist einer instabilen Stromversorgung schutzlos ausgeliefert. Spannungsspitzen, -einbrüche und andere elektrische Schwankungen können die Steuerplatinen und die Stromversorgung schwer beschädigen und zu plötzlichen Ausfällen oder schleichenden Schäden führen, die deren Lebensdauer verkürzen. Eine separate, professionell gewartete Stromleitung ist daher keine Option, sondern eine Grundvoraussetzung, um Ihr Gerät zu schützen und einen zuverlässigen Betrieb zu gewährleisten.

5. Eine proaktive Wartungsstrategie einführen.

Eine reaktive Herangehensweise, die auf Reparaturen nach einem Defekt setzt, verkürzt die Lebensdauer Ihres Schweißgeräts erheblich. Ein strukturierter, vorausschauender Wartungsplan hingegen dient dazu, kleinere Probleme wie einen verschmutzten Filter oder eine verschlissene Dichtung zu erkennen und zu beheben, bevor es zu einem Totalausfall kommt. Diese vorausschauende Wartung verhindert nicht nur teure Notfallreparaturen und ungeplante Ausfallzeiten, sondern senkt auch die Gesamtbetriebskosten der Maschine über ihre gesamte Lebensdauer deutlich.

6. Fachliche Kompetenz und Disziplin des Bedieners

Selbst die robustesten Maschinen sind anfällig für menschliche Fehler. Ein Bediener, der wiederholt falsche Parameter verwendet, Systemwarnungen ignoriert oder empfindliche optische Komponenten unsachgemäß behandelt, kann beschleunigten Verschleiß oder sogar sofortige Schäden verursachen. Korrekte Bedienung und die Einhaltung der Standardarbeitsanweisungen (SOPs) sind daher unerlässlich. Durch umfassende Schulungen werden Ihre Bediener zur ersten Verteidigungslinie und befähigen sie, die Maschine effizient und sicher zu bedienen und so ihre Lebensdauer zu maximieren.

Eine Schritt-für-Schritt-Anleitung zur Verlängerung der Lebensdauer Ihres Laserschweißgeräts

Schritt 1: Schaffen Sie ein optimales Arbeitsumfeld

Temperatur und Luftfeuchtigkeit kontrollieren: Für eine stabile Umgebung sorgen, typischerweise zwischen 15℃ und 30℃ (59℉ und 86℉) bei einer relativen Luftfeuchtigkeit unter 70%.

Für Luftreinheit sorgen: Setzen Sie auf eine robuste Belüftung und ziehen Sie fortschrittliche Luftfiltersysteme in Betracht, insbesondere in industriellen Umgebungen, um optische Komponenten und Elektronik vor Staub zu schützen.

Schritt 2: Strategische Nutzungsplanung umsetzen

Vermeiden Sie Dauerbetrieb unter Volllast: Planen Sie Abkühlphasen ein oder staffeln Sie rechenintensive Aufgaben, um die thermische Belastung zu reduzieren. Stellen Sie sich das wie das Ausreizen der Drehzahlgrenze eines Automotors vor – er ist nicht für dauerhafte Höchstleistung ausgelegt.

Betrieb innerhalb der Nennleistung: Beachten Sie stets die Auslegungsparameter und den Betriebszyklus der Maschine, um eine übermäßige Belastung der mechanischen und elektrischen Teile zu vermeiden.

Schritt 3: Sich an einen strengen Wartungsplan halten

Regelmäßige Reinigung und Schmierung: Reinigen Sie optische Komponenten (Linsen, Spiegel) regelmäßig mit zugelassenen Lösungen und schmieren Sie bewegliche Teile (Führungsschienen, Lager), um die Reibung zu minimieren.

Proaktiver Komponentenaustausch: Warten Sie nicht, bis Teile ausfallen. Erstellen Sie einen Wartungsplan für den Austausch von Verschleißteilen wie Filtern und Dichtungen gemäß den Herstellerempfehlungen. Die Kosten für den regelmäßigen Austausch eines Verschleißteils, sei es ein optisches Fenster oder ein Wasserfilter, sind minimal im Vergleich zu den Kosten eines Totalausfalls, den er verhindern soll.

Schritt 4: Investieren Sie in Bedienerschulungen und Expertenunterstützung

Gründliche Bedienerschulung: Qualifizierte Bediener, die die Leistungsfähigkeit der Maschine, die korrekten Parametereinstellungen und die grundlegende Fehlerbehebung beherrschen, sind von unschätzbarem Wert. Sie minimieren die Belastung der Maschine und verhindern versehentliche Schäden.

Nutzen Sie die Vorteile der fachmännischen Wartung: Für komplexe Diagnosen, Kalibrierungen und Reparaturen sollten Sie sich auf professionelle Techniker verlassen. Regelmäßige Wartung durch Fachleute kann subtile Probleme erkennen, bevor sie zu größeren Schwierigkeiten führen.

Schritt 5: Maschinenzustand kontinuierlich überwachen

Implementieren Sie Leistungsüberwachung: Nutzen Sie verfügbare Tools, um wichtige Gesundheitsindikatoren wie die tatsächliche Laserleistung, die Temperaturstabilität des Kühlers und Fehlercodes zu überwachen. Viele moderne Maschinen bieten IoT-fähige Diagnosefunktionen für die vorausschauende Wartung.

Schnelle Fehlerdiagnose etablieren: Ein klares System zur umgehenden Erkennung und Behebung von Problemen ist unerlässlich. Schnelles Handeln verhindert, dass sich Probleme zu schwerwiegenderen Schäden und längeren Ausfallzeiten ausweiten.

Schritt 6: Strategische Aktualisierungen und Upgrades planen

Technologisch auf dem neuesten Stand bleiben: Software-Updates können die Effizienz und Leistung verbessern und durch optimierte Steuerungsalgorithmen manchmal die Lebensdauer von Komponenten verlängern.

Anlagenmodernisierung prüfen: Es gibt einen Punkt, an dem die Modernisierung einer älteren Maschine kostengünstiger ist als ständige Reparaturen. Dies sollten Sie in Betracht ziehen, wenn die Wartungskosten zu hoch werden oder neuere Technologien eine erhebliche Rendite bieten.

Fazit: Schützen Sie Ihre Investition für die kommenden Jahre

Die Lebensdauer Ihrer Laserschweißanlage lässt sich nicht mit einer einzigen Maßnahme verlängern; vielmehr erfordert es eine umfassende, vorausschauende Strategie. Durch die sorgfältige Kontrolle der Betriebsumgebung, eine durchdachte Einsatzplanung, konsequente Wartung und hochqualifiziertes Personal können Sie Ihre Investition maximieren, kostspielige Ausfallzeiten drastisch reduzieren und sicherstellen, dass Ihre Anlage über viele Jahre hinweg qualitativ hochwertige Ergebnisse liefert.

Häufig gestellte Fragen (FAQ)

Frage 1: Wie oft sollte ein Laserschweißgerät gewartet werden?

A: Das hängt von der Nutzung und den Betriebsbedingungen ab. Generell gilt: Halten Sie sich an die vom Hersteller empfohlenen Wartungsintervalle. Tägliche Sichtprüfungen durch den Bediener sind unerlässlich; eine gründlichere professionelle Wartung sollte vierteljährlich, halbjährlich oder jährlich durchgeführt werden.

Frage 2: Welches ist das teuerste Ersatzteil an einer Laserschweißmaschine?

A: Die Laserquelle ist in der Regel die teuerste Einzelkomponente und macht oft einen erheblichen Teil der Gesamtkosten der Maschine aus. Deshalb ist ihr Schutz vor Überhitzung und Verunreinigung von größter Bedeutung.

Frage 3: Kann Staub tatsächlich ein Laserschweißgerät beschädigen?

A: Absolut. Staubablagerungen auf Fokussierlinsen oder Spiegeln können Laserenergie absorbieren und dadurch zu Erhitzung, Rissen, Verbrennungen oder Zersplitterung führen. Dies beschädigt die Optik dauerhaft und beeinträchtigt die Leistung der Maschine erheblich.

Frage 4: Verlängert der Betrieb eines Lasers mit geringerer Leistung seine Lebensdauer?

A: Ja. Der dauerhafte Betrieb einer Maschine weit unterhalb ihrer maximalen Nennleistung reduziert die thermische und elektrische Belastung aller Komponenten, insbesondere der Laserquelle und des Netzteils, was zu einer längeren Lebensdauer beitragen kann.

Benötigen Sie Hilfe bei der Erstellung eines Wartungsplans für Ihre Geräte? Kontaktieren Sie noch heute unser Expertenteam für eine Beratung.

Veröffentlichungsdatum: 29. Juli 2025