Aluminiumlegierungen finden aufgrund ihrer guten physikalischen und chemischen Eigenschaften sowie ihrer hervorragenden mechanischen Eigenschaften breite Anwendung in der Halbleiter- und Mikroelektronikindustrie. Mit der Entwicklung moderner Industrieprodukte hin zu hoher Festigkeit, geringem Gewicht und hoher Leistungsfähigkeit werden auch die Laserschneidverfahren für Aluminiumlegierungen hinsichtlich Präzision, Effizienz und Flexibilität weiterentwickelt. Das Laserschneiden zeichnet sich durch einen schmalen Schnittspalt, eine geringe Wärmeeinflusszone, hohe Effizienz und die Vermeidung von mechanischen Spannungen an den Schnittkanten aus. Es hat sich zu einem wichtigen Verfahren für die Präzisionsbearbeitung von Aluminiumlegierungen entwickelt.

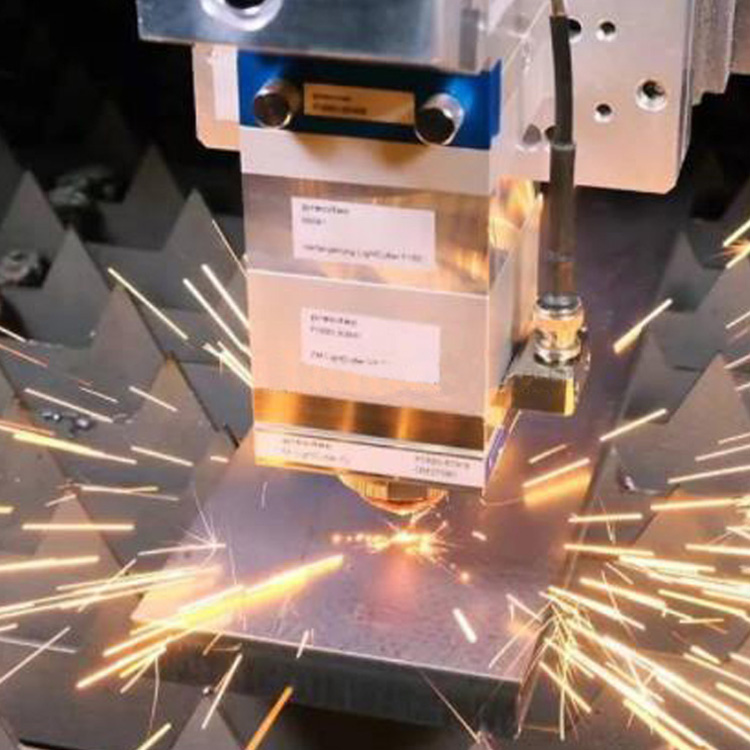

Das herkömmliche Laserschneiden von Aluminiumlegierungen verwendet in der Regel einen Schneidkopf und ein Hilfsgas. Das Funktionsprinzip beruht darauf, dass der Laser auf das Innere der Aluminiumlegierung fokussiert wird, die hochenergetische Vergasung die Aluminiumlegierung schmilzt und das unter hohem Druck stehende Hilfsgas das geschmolzene Material abführt.

Dieses Schneidverfahren nutzt hauptsächlich zwei Laser mit Wellenlängen von etwa 10640 nm und 1064 nm, die beide im Infrarotbereich liegen. Beim Präzisionsschneiden von Aluminiumlegierungsblechen mit Schnittgenauigkeiten im Mikrometerbereich kommt es aufgrund des großen Lichtflecks und der großen Wärmeeinflusszone leicht zu Schlackenbildung und Mikrorissen an der Schnittkante, was die Schnittgenauigkeit und -qualität beeinträchtigt.

Das in dieser Ausführungsform beschriebene Laserschneidsystem und -verfahren für Aluminiumlegierungen ermöglicht das berührungslose Schneiden des Werkstücks durch die Verwendung einer geringen Pulsdauer und kürzeren Wellenlänge des Laserstrahls. Dadurch werden Spannungsverluste im Werkstück vermieden, die bei mechanischen Verfahren auftreten können. Während des Schneidprozesses können Probleme wie Mikrorisse und Schlackenbildung durch thermische Prozesse entstehen. Das Werkstück wird mithilfe einer speziellen Vorrichtung horizontal fixiert, wobei die Schnittfläche frei in der Luft gehalten wird. Der Schnittbereich des Werkstücks wird von hinten abgestützt, um ein Herabfallen während des Schneidvorgangs und damit verbundene Spannungen, die die Schneidkante beeinträchtigen könnten, zu verhindern. Die Kühlung des Werkstücks durch zirkulierendes Kühlwasser in einem Wassertank reduziert die Wärmeeinwirkung auf das umgebende Material und verbessert so die Schnittqualität. Durch die Kombination mehrerer Schnittpfade wird die Schnittfugenbreite vergrößert und die Schneidleistung erhöht.

Die oben genannten Ausführungsformen sind bevorzugte Ausführungen, jedoch ist die Ausführungsform nicht auf sie beschränkt. Jegliche andere Änderungen, Modifikationen, Ersetzungen, Kombinationen und Vereinfachungen, die nicht vom Wesen und den Prinzipien abweichen, sind wie folgt vorzunehmen. Wirksame Ersatzverfahren sind alle vom Schutzumfang der Laserschneidverfahren für Aluminiumlegierungen umfasst.

Veröffentlichungsdatum: 23. Mai 2024