Разуменне распаўсюджаных тэхнічных праблем пры лазернай рэзцы — гэта першы крок ад расчаравання да бездакорнага выканання.лазерныя разцыцуды дакладнасці, кожны аператар сутыкаўся з момантам расчаравання: ідэальны дызайн сапсаваны няроўнымі краямі, няпоўнымі разрэзамі або слядамі ад апёкаў. Гэта звычайная здараецца, але добрая навіна заключаецца ў тым, што большасць праблем можна выправіць.

Галоўнае — думаць як тэхнік і рэзаць як прафесіянал. Кожная памылка пры рэзцы — гэта сімптом, які паказвае на першапрычыну, няхай гэта будзе ў наладах машыны, яе далікатнай оптыцы ці механічных частках. Гэта кіраўніцтва прапануе сістэматычную аснову для дыягностыкі і хуткага вырашэння гэтых праблем, пачынаючы з найбольш частых прычын.

Першы адказ: выпраўленне распаўсюджаных дэфектаў якасці агранкі

Вы бачыце дрэнныя вынікі на сваёй дэталі? Калі вы пытаецеся, як палепшыць якасць лазернай рэзкі, спачатку варта праверыць асноўныя налады станка. Гэтыя фактары могуць паўплываць на якасць лазернай рэзкі больш за ўсё астатняе.

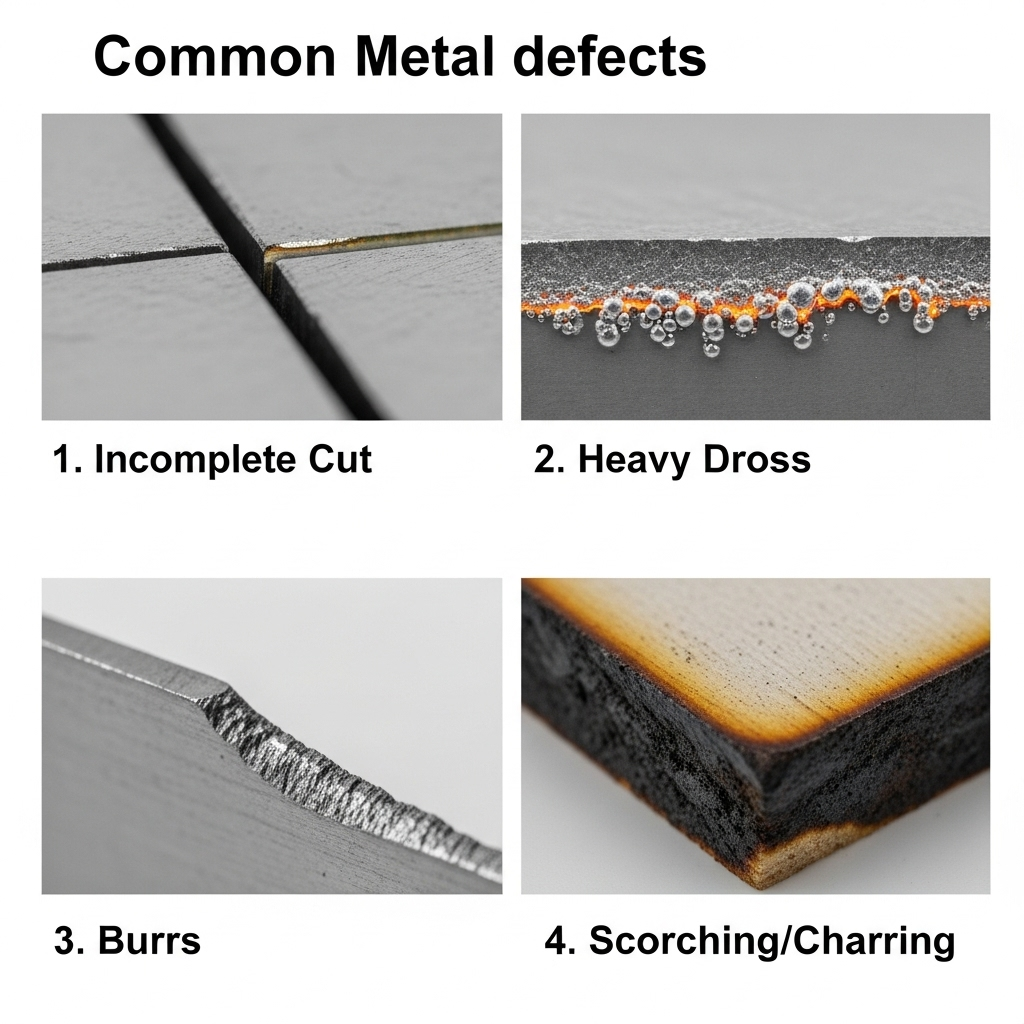

Сімптом: няпоўныя разрэзы, шлак, задзірыны або шурпатыя краю

Гэта найбольш распаўсюджаныя скаргі, і яны амаль заўсёды звязаны з дысбалансам асноўных параметраў працэсу. Перад тым, як разабраць машыну, праверце наступнае.чатырырэчы:

Гэта найбольш распаўсюджаныя скаргі, і яны амаль заўсёды звязаны з дысбалансам асноўных параметраў працэсу. Перад тым, як разабраць машыну, праверце наступнае.чатырырэчы:

1.Магутнасць лазера і хуткасць рэзкі:Гэтыя два фактары працуюць разам. Калі хуткасць занадта высокая для ўзроўню магутнасці, лазер не прарэжа наскрозь. Калі занадта павольна, назапашваецца лішняе цяпло, што прыводзіць да плаўлення, задзірын і шурпатасці краю. Знайдзіце «ідэальную сярэдзіну» для вашага канкрэтнага матэрыялу і таўшчыні.

2.Фокусная пазіцыя:Гэта вельмі важна. Несфакусаваны прамень рассейвае сваю энергію, што прыводзіць да больш шырокага і слабейшага разрэзу. Для дасягнення найлепшага выніку пераканайцеся, што прамень ідэальна сфакусаваны на паверхні матэрыялу або крыху ніжэй яе.

3.Ціск дапаможнага газу:Дапаможны газ (напрыклад, кісларод або азот) не толькі выдаляе расплаўлены матэрыял з траекторыі рэзання. Калі ціск занадта нізкі, шлак будзе назапашвацца на ніжнім краі. Калі ён занадта высокі, гэта можа выклікаць турбулентнасць і грубы, хвалісты разрэз.

4. Стан і памер сопла:Сопла накіроўвае дапаможны газ у разрэз. Пашкоджанае, бруднае або забітае сопла створыць хаатычны струмень газу, што пагоршыць якасць разрэзу. Аналагічна, выкарыстанне сопла з занадта вялікай адтулінай для працы можа знізіць ціск і выклікаць праблемы. Штодня візуальна правярайце сопла. Пераканайцеся, што яно чыстае, адцэнтраванае і без драпін або пырскаў.

Калі вы карэктуеце гэтыя «Вялікія4«не вырашае праблему, праблема можа быць механічнай, напрыклад, вібрацыі ад зношанага рамяня або падшыпніка.

ДругіПошук і ліквідацыя непаладак: збоі ўсёй сістэмы

Часам праблема не ў якасці рэзкі, а ў тым, што машына зусім не працуе. Перш чым панікаваць, азнаёмцеся з гэтым простым спісам бяспекі і сістэм.

Сімптом: прылада не ўключаецца або лазер не працуе

У такіх выпадках рашэнне часта бывае нечакана простым і звязана з убудаванымі функцыямі бяспекі машыны.

Праверце аварыйны прыпынак:Ці націснута кнопка? Гэта найбольш распаўсюджаная прычына «мёртвай» машыны.

Праверце блакіроўкі бяспекі:Ці ўсе панэлі доступу і асноўная вечка цалкам зачыненыя? Большасць машын маюць датчыкі, якія прадухіляюць спрацоўванне лазера, калі якія-небудзь дзверы прыадчыненыя.

Праверце сістэму астуджэння:Ці ўключаны вадзяны ахаладжальнік, і ці цячэ вада? Лазерная трубка выпрацоўвае велізарную колькасць цяпла і не спрацуе без актыўнага астуджэння, якое абараняе яе ад пашкоджанняў.

Праверце засцерагальнікі і аўтаматычныя выключальнікі:Шукайце спрацаваўшы аўтаматычны выключальнік або перагарэлы засцерагальнік у панэлі вашай майстэрні або на самой машыне.

Глыбокае даследаванне: кантрольны спіс для аналізу першапрычын

Калі хуткія рашэнні не дапамагаюць, пара капнуць глыбей. Сістэматычная праверка кожнай падсістэмы машыны дапаможа вам вызначыць першапрычыну.

Праблема ў аптычным шляху?

Лазерны прамень настолькі добры, наколькі добры шлях, якім ён праходзіць.

Распаўсюджаныя аптычныя дэфекты:Брудная або падрапаная факусуючая лінза ці люстэрка з'яўляюцца асноўнай прычынай страты магутнасці. Пыл, дым і смала могуць прыпякаць да паверхні, блакуючы і рассейваючы прамень. Няправільна выраўнаваны прамень не трапіць у цэнтр лінзы, што прывядзе да слабога, вуглавога разрэзу.

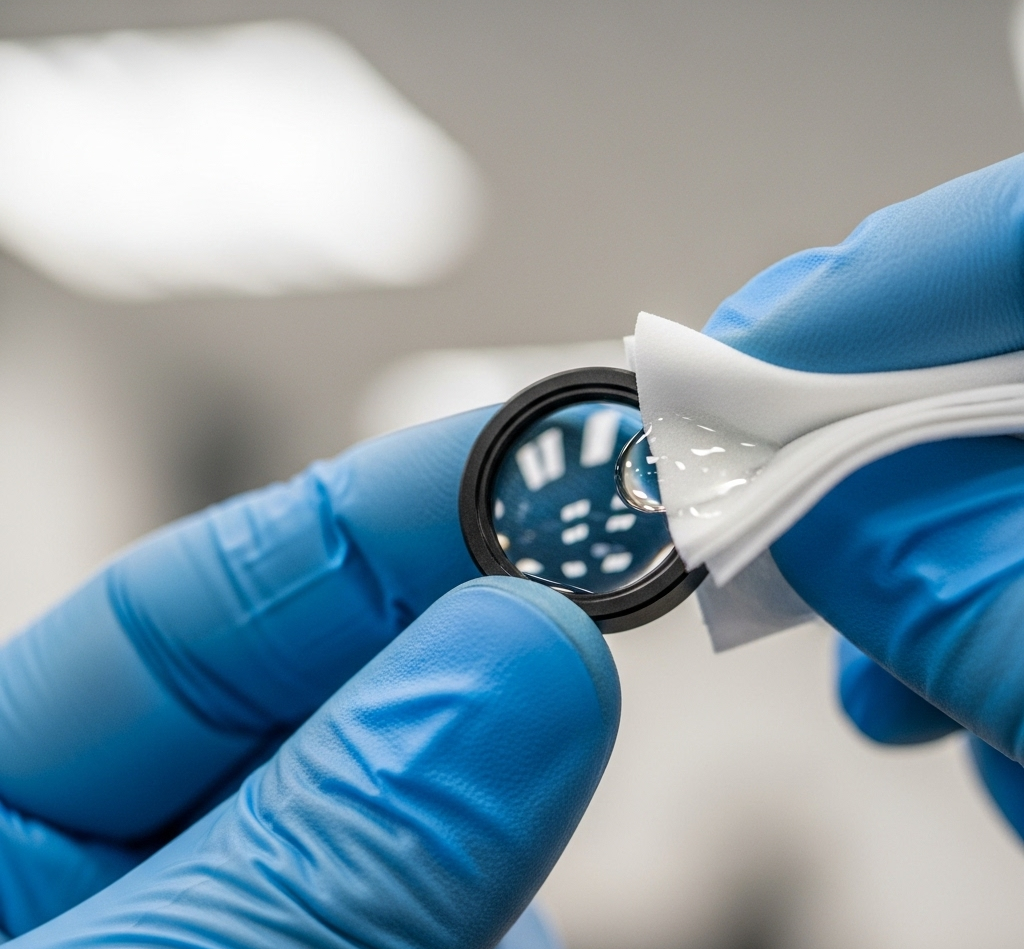

Рашэнне:Рэгулярна правярайце і чысціце ўсю оптыку адпаведнымі сурвэткамі для лінзаў. Праверце выраўноўванне прамяня, каб пераканацца, што прамень рухаецца правільна ад трубкі да матэрыялу.

Праблема ў механічнай сістэме?

Ваша лазерная галоўка рухаецца па дакладнай сістэме руху. Любы перакос або памылка тут непасрэдна адбіваецца на рэзе.

Распаўсюджаныя недахопы руху:Аслабленыя рамяні, зношаныя падшыпнікі або смецце на накіроўвалых рэйках могуць выклікаць вібрацыю, што прыводзіць да хвалістых ліній або недакладных памераў.

Рашэнне:Рэгулярна правярайце ўсе кампаненты руху. Падтрымлівайце накіроўвалыя рэйкі ў чысціні і змазцы ў адпаведнасці са спецыфікацыямі вытворцы. Праверце нацяжэнне рамянёў; яны павінны быць нацягнутымі, але не занадта моцна.

Ці звязана праблема з канкрэтным матэрыялам?

Розныя матэрыялы паводзяць сябе па-рознаму пад лазерам.

Задача: Нержавеючая сталь (акісленне):Пры рэзанні нержавеючай сталі кіслародам можна атрымаць пачарнелы, акіслены край.

Рашэнне:Выкарыстоўвайце высакаякасны дапаможны газ азоту для стварэння чыстага краю без аксідаў.

Задача: Адлюстроўваючыя металы (алюміній, медзь):Бліскучыя матэрыялы могуць адбіваць лазерны прамень назад у машыну, што можа пашкодзіць оптыку.

Рашэнне:Выкарыстоўвайце больш высокую магутнасць і імпульсны рэжым, каб забяспечыць паглынанне энергіі. Некаторыя аператары выкарыстоўваюць антыблікавыя пакрыцці або апрацоўку паверхні.

Больш чым рамонт: калі трэба мадэрнізаваць лазерны разак

Часам пастаянныя выдаткі на рамонт, састарэлыя тэхналогіі або новыя патрабаванні да вытворчасці даюць зразумець: пара спыніць рамонт і пачаць мадэрнізацыю. Калі вы хочаце павялічыць магутнасць, палепшыць дакладнасць або рэзаць новыя матэрыялы, інвестыцыі ў новы лазерны разак могуць стаць вашым наступным лагічным крокам.

Разуменне цаны лазернага разака

Калі вы шукаеце цэны на лазерны разак, вы знойдзеце велізарны дыяпазон. Канчатковы кошт вызначаецца некалькімі ключавымі зменнымі, якія непасрэдна ўплываюць на прадукцыйнасць і магчымасці.

| Фактар | Уплыў на цану | Апісанне |

| Магутнасць (Вт) | Высокі | Машына магутнасцю 1500 Вт можа апрацоўваць сталь тонкай і сярэдняй таўшчыні, у той час як для рэзкі тоўстай ліставай сталі на высокіх хуткасцях патрабуецца машына магутнасцю 4000 або 6000 Вт. Кошт значна павялічваецца ў залежнасці ад магутнасці. |

| Тып і памер | Высокі | Асноўнае адрозненне заключаецца паміж CO₂-лазерамі (выдатна падыходзяць для неметалаў, такіх як акрыл і дрэва) і валаконнымі лазерамі (пераважна выкарыстоўваюцца для рэзкі металу). Акрамя таго, памер рэжучай платформы з'яўляецца асноўным фактарам цаны. |

| Лазерная крыніца | Сярэдні | Марка лазернага рэзанатара (часткі, якая стварае лазерны прамень) мае вырашальнае значэнне. Прэміяльныя брэнды, такія як IPG, Raycus, прапануюць больш высокую эфектыўнасць, лепшую якасць прамяня і больш працяглы тэрмін службы, але маюць больш высокі першапачатковы кошт. |

Найлепшае рашэнне: прафілактычны графік тэхнічнага абслугоўвання

Найлепшы спосаб вырашэння праблем — гэта прадухіліць іх узнікненне. Простае тэхнічнае абслугоўванне — найбольш эфектыўны спосаб забяспечыць надзейнасць машыны і высокую якасць вынікаў.

Штодзённае абслугоўванне (менш за 5 хвілін)

Праверце і ачысціце наканечнік фарсункі.

Візуальна агледзьце і ачысціце факусавальную лінзу.

Штотыднёвае тэхнічнае абслугоўванне

Ачысціце ўсе люстэркі ў аптычным шляху.

Праверце ўзровень вады ў вадзяным ахаладжальніку і пашукайце наяўнасць забруджванняў.

Працярыце планкі рэзальнай платформы, каб выдаліць рэшткі.

Штомесячнае тэхнічнае абслугоўванне

Змажце ўсе накіроўвалыя рэйкі і механічныя падшыпнікі ў адпаведнасці з інструкцыяй.

Праверце ўсе рамяні на належнае нацяжэнне і наяўнасць прыкмет зносу.

Ачысціце ўнутраны выцяжны вентылятар і паветраводы машыны.

Выснова: Надзейнасць дзякуючы сістэматычнаму догляду

Большасць праблем з лазернай рэзкай не з'яўляюцца загадкай. Гэта вырашальныя праблемы, прычына якіх вызначаецца канкрэтнай сітуацыяй. Прымяняючы сістэматычны падыход да ліквідацыі непаладак — спачатку праверку налад, потым оптыкі, а потым механікі — вы можаце вырашыць пераважную большасць штодзённых праблем з рэзкай.

У рэшце рэшт, прафілактыка заўсёды лепшая і таннейшая за рамонт. Паслядоўны графік прафілактычнага тэхнічнага абслугоўвання — гэта сапраўдны сакрэт надзейнасці машыны і ідэальнага разрэзу кожны раз.

Па пытаннях складанага рамонту, пастаянных праблем або атрымання рэкамендацый па інвеставанні ў новае абсталяванне не саромейцеся звяртацца да надзейнага пастаўшчыка паслуг па прафесійную падтрымку.

Часта задаваныя пытанні (FAQ)

Q:Што выклікае нестабільную магутнасць лазера?

A:Нестабільная магутнасць часта сведчыць аб няспраўнай лазернай трубцы, бруднай або пашкоджанай факусуючай лінзе або праблеме з крыніцай харчавання высокага напружання. Таксама праверце, ці падтрымлівае ваш вадзяны ахаладжальнік стабільную тэмпературу.

Q:Як часта трэба чысціць лінзу і люстэркі лазера?

A:Пры інтэнсіўным выкарыстанні рэкамендуецца штодзённая праверка і чыстка факусавальнай лінзы. Поўную чыстку ўсіх люстэркаў варта праводзіць штотыдзень. Калі вы рэжаце матэрыялы, якія ўтвараюць шмат дыму або рэшткаў, такія як дрэва або акрыл, вам можа спатрэбіцца чысціць іх часцей.

Q:Якія матэрыялы ніколі нельга рэзаць лазерам?

A:Ніколі не рэжце матэрыялы, якія змяшчаюць хлор, такія як ПВХ або вініл. Пры награванні яны вылучаюць таксічны газападобны хлор, які з'яўляецца надзвычай агрэсіўным і можа незваротна пашкодзіць оптыку і механіку вашай машыны, не кажучы ўжо пра небяспеку для вашага здароўя. Пазбягайце матэрыялаў з невядомым складам.

Час публікацыі: 04 жніўня 2025 г.