1. Kakayahang magputol ngmakinang pangputol ng laser

1. Kakayahang magputol ngmakinang pangputol ng laser

a. Kapal ng paggupit

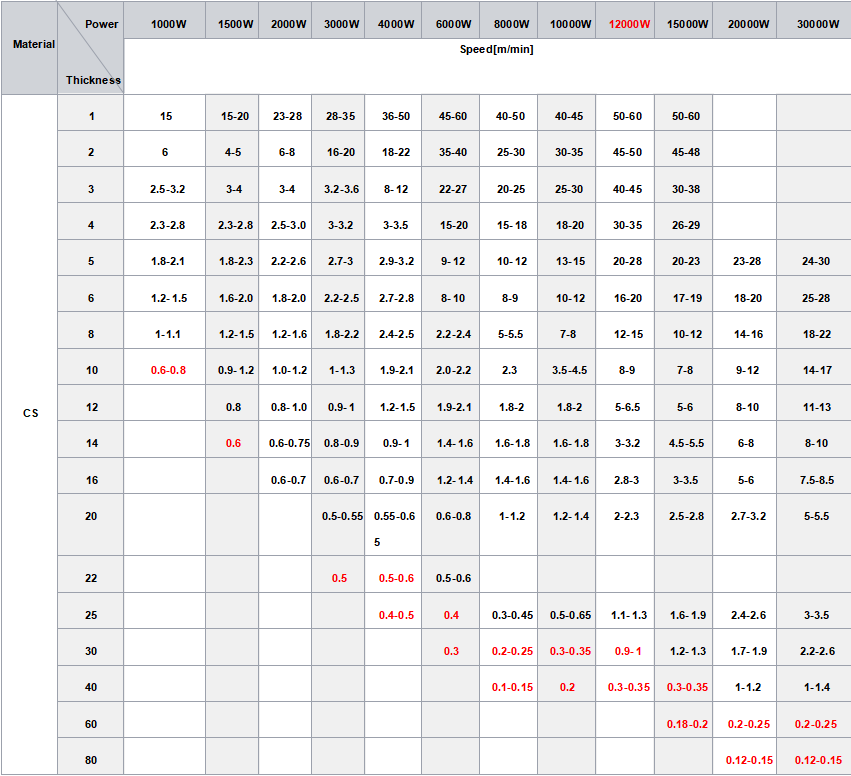

Ang kapal ng pagputol ngmakinang pangputol ng laseray apektado ng maraming salik tulad ng lakas ng laser, bilis ng pagputol, uri ng materyal, atbp. Sa pangkalahatan, ang saklaw ng kapal na kayang putulin ng 3000W laser cutting machine ay 0.5mm-20mm. Partikular na:

1) Para sa carbon steel, ang saklaw ng kapal na kayang putulin ng 3000W laser cutting machine ay 0.5mm-20mm.

2) Para sa hindi kinakalawang na asero, ang saklaw ng kapal na kayang putulin ng 3000W laser cutting machine ay 0.5mm-12mm.

3) Para sa aluminum alloy, ang saklaw ng kapal na kayang putulin ng 3000W laser cutting machine ay 0.5mm-8mm.

4) Para sa mga non-ferrous na metal tulad ng tanso at pansit, ang saklaw ng kapal na kayang putulin ng 3000W laser cutting machine ay 0.5mm-6mm.

Dapat tandaan na pagkatapos na mabanggit ang mga datos na ito, ang aktwal na epekto ng pagputol ay naaapektuhan din ng mga salik tulad ng pagganap ng kagamitan at mga kasanayan sa pagpapatakbo.

Ang bilis ng pagputol ng 3000W laser cutting machine ay apektado ng mga salik tulad ng uri ng materyal, kapal, at paraan ng pagputol. Sa pangkalahatan, ang bilis ng pagputol ng laser cutting machine ay maaaring umabot ng ilang metro hanggang 1000 metro kada minuto. Partikular na:

1) Para sa carbon steel, ang bilis ng pagputol ng 3000W laser cutting machine ay maaaring umabot sa 10-30 metro kada minuto.

2) Para sa hindi kinakalawang na asero, ang bilis ng pagputol ng 3000W laser cutting machine ay maaaring umabot sa 5-20 metro kada minuto.

3) Para sa aluminum alloy, ang cutting speed ng 3000W laser cutting machine ay maaaring umabot sa 10-25 metro kada minuto.

4) Para sa mga non-ferrous na metal tulad ng tanso at pansit, ang bilis ng pagputol ng 3000W laser cutting machine ay maaaring umabot sa 5-15 metro kada minuto.

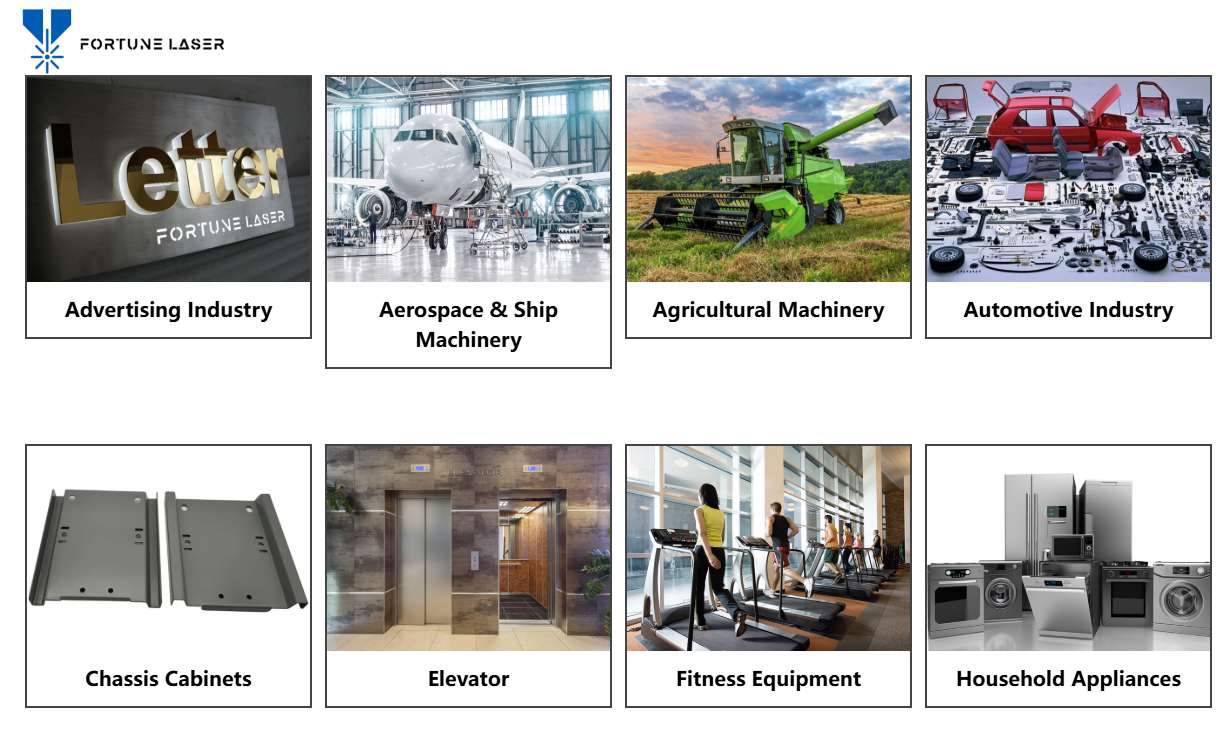

2. Saklaw ng aplikasyon ngmakinang pangputol ng laser

Ang 3000W laser cutting machine ay malawakang ginagamit sa pagproseso ng metal, paggawa ng makinarya, paggawa ng sasakyan, aerospace, mga elektronikong kagamitan, kagamitang medikal, dekorasyong arkitektura at iba pang larangan. Sa partikular, maaari itong gamitin para sa pagputol at pagproseso ng mga sumusunod na materyales:

1) Mga materyales na metal tulad ng carbon steel at stainless steel.

2) Mga magaan na metal tulad ng magnesium alloy at magnesium alloy.

3) Tingga, tanso, pansit, lata, at iba pang mga metal na hindi ferrous.

4) Mga materyales na hindi metaliko tulad ng kahoy, plastik, goma, at katad.

5) Mga malutong na materyales tulad ng salamin, seramika, at bato.

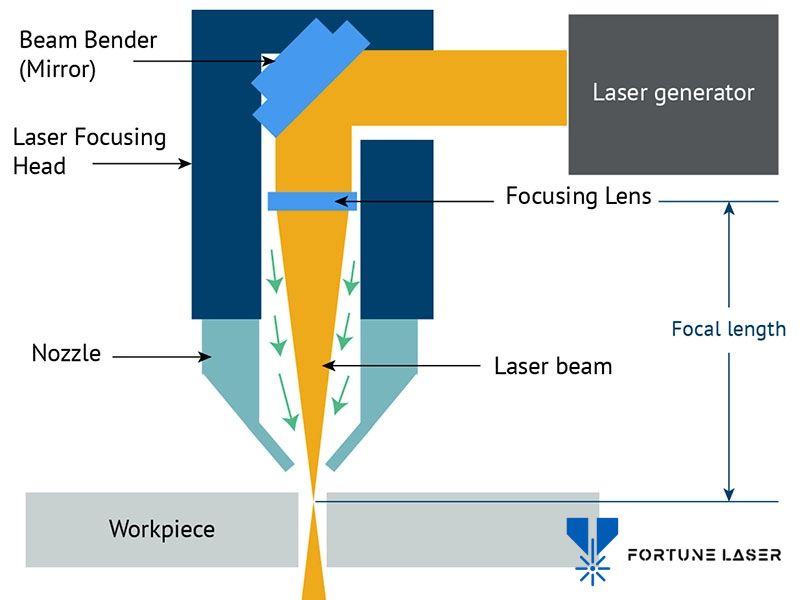

3. Prinsipyo ng Paggawa ngmakinang pangputol ng laser

Ang prinsipyo ng paggana ng laser cutting machine ay ang paggamit ng high-power laser beam upang i-irradiate ang ibabaw ng materyal, upang mabilis itong matunaw, ma-vaporize, o masunog, at sa gayon ay makamit ang layunin ng pagputol. Sa partikular, ang prinsipyo ng paggana ng 3000W laser cutting machine ay kinabibilangan ng mga sumusunod na hakbang:

1. Ang laser generator ay bumubuo ng isang high-power laser beam.

2. Ang sinag ng laser ay itinutuon ng optical system upang bumuo ng isang sinag ng laser na may mataas na enerhiya.

3. Ang high-energy density laser beam ay iginagalaw sa ibabaw ng materyal, upang ang materyal ay mabilis na matunaw, maalis ang singaw, o masunog.

4. Ang ulo ng pagputol ay gumagalaw sa paunang natukoy na tilapon, at sinusubaybayan ng sinag ng laser ang paggalaw upang makamit ang patuloy na pagputol.

5. Ang slag at gas na nalilikha sa proseso ng pagputol ay tinatangay ng mga auxiliary gas (tulad ng oxygen, oxygen, atbp.) upang matiyak ang kalinisan ng ibabaw ng pagputol.

4. Mga pag-iingat sa operasyon ng3000W na makinang pangputol ng laser

1. Ang mga operator ay kailangang sumailalim sa propesyonal na pagsasanay at maging pamilyar sa mga pamamaraan ng pagpapatakbo at mga kinakailangan sa kaligtasan ng kagamitan.

2. Magsuot ng kagamitang pangproteksyon, guwantes at iba pang kagamitang pangproteksyon habang ginagamit upang maiwasan ang pinsala mula sa radyasyon ng laser at pagtalsik.

3. Regular na suriin ang pagganap at katumpakan ng kagamitan upang matiyak na gumagana ito nang maayos.

4. Mahigpit na gamitin ayon sa mga parametro ng pagputol ng materyal upang maiwasan ang mahinang epekto ng pagputol o pinsala sa kagamitan dahil sa hindi wastong mga parametro.

5. Bigyang-pansin ang epekto ng paggupit habang nagpuputol. Kung may makitang anumang abnormalidad, agad itong suriin.

6. Pagkatapos putulin, linisin agad ang ibabaw ng pagputol upang maalis ang natitirang daloy at mga oksido upang matiyak ang kalinisan at katumpakan ng ibabaw ng pagputol.

Oras ng pag-post: Enero 09, 2025