ଲେଜର ୱେଲ୍ଡିଂ ରୋବୋଟ୍ ଅପରେଟିଂ ମାନୁଆଲ୍ ଏକ ବ୍ୟାପକ ମାର୍ଗଦର୍ଶିକା ଭାବରେ କାର୍ଯ୍ୟ କରେ ଯାହା ୱେଲ୍ଡିଂ ପାଇଁ ଲେଜର ବିମ୍ ବ୍ୟବହାର କରୁଥିବା ସ୍ୱୟଂଚାଳିତ ଉପକରଣର ବ୍ୟବହାର ଏବଂ ପରିଚାଳନା ବିଷୟରେ ମୌଳିକ ସୂଚନା ପ୍ରଦାନ କରେ। ଏହି ମାନୁଆଲ୍ ବ୍ୟବହାରକାରୀମାନଙ୍କୁ ସଂସ୍ଥାପନ ପଦକ୍ଷେପ, ଡିବଗିଂ ପ୍ରକ୍ରିୟା ଏବଂ ଲେଜର ୱେଲ୍ଡିଂ ରୋବୋଟ୍ କୁ ଦକ୍ଷତାର ଏବଂ ସୁରକ୍ଷିତ ଭାବରେ ବ୍ୟବହାର କରିବା ପାଇଁ ଆବଶ୍ୟକୀୟ କାର୍ଯ୍ୟ ପ୍ରଣାଳୀ ବୁଝିବାରେ ସାହାଯ୍ୟ କରିବା ପାଇଁ ଡିଜାଇନ୍ କରାଯାଇଛି। ଉଚ୍ଚ ଦକ୍ଷତା, ଉଚ୍ଚ ସଠିକତା ଏବଂ ଉଚ୍ଚ ଗୁଣବତ୍ତାର ସୁବିଧା ସହିତ, ଲେଜର ୱେଲ୍ଡିଂ ରୋବୋଟ୍ ବିଭିନ୍ନ ଶିଳ୍ପ ଯେପରିକି ଅଟୋମୋବାଇଲ୍ ଉତ୍ପାଦନ, ମହାକାଶ ଏବଂ ଇଲେକ୍ଟ୍ରୋନିକ୍ସରେ ବ୍ୟାପକ ଭାବରେ ସ୍ୱାଗତ କରାଯାଏ।

ଉତ୍ପାଦ ବର୍ଣ୍ଣନା

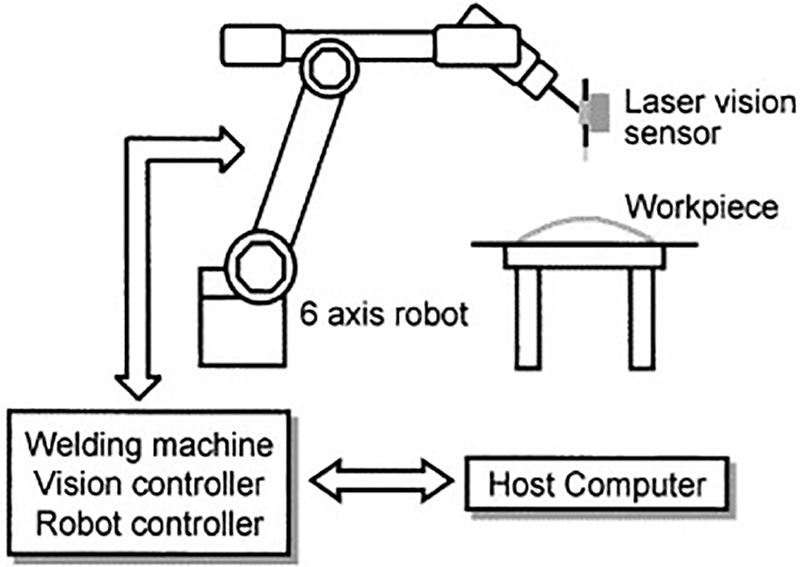

ଲେଜର ୱେଲ୍ଡିଂ ରୋବୋଟ୍ ଏକ ସ୍ୱୟଂଚାଳିତ ଉପକରଣ ଯାହା ୱେଲ୍ଡିଂ କାର୍ଯ୍ୟ କରିବା ପାଇଁ ଏକ ଲେଜର ବିମ୍ ବ୍ୟବହାର କରେ। ଲେଜର ୱେଲ୍ଡିଂର ମୁଖ୍ୟ ଉଦ୍ଦେଶ୍ୟ ହେଉଛି ୱେଲ୍ଡିଂ ଅଂଶଗୁଡ଼ିକୁ ଗରମ କରିବା ଏବଂ ତରଳାଇବା, ପ୍ରଭାବଶାଳୀ ଭାବରେ ସାମଗ୍ରୀଗୁଡ଼ିକୁ ଏକତ୍ର ବାନ୍ଧିବା ଏବଂ ଫ୍ୟୁଜ କରିବା। ଏହି ପ୍ରକ୍ରିୟା ସଠିକ୍ ୱେଲ୍ଡିଂ ପାଇଁ ଅନୁମତି ଦିଏ, ଯାହା ଫଳରେ ଏକ ଉଚ୍ଚ-ଗୁଣବତ୍ତା ଉତ୍ପାଦ ମିଳିଥାଏ। ଲେଜର ୱେଲ୍ଡିଂ ରୋବୋଟ୍ ଉତ୍କୃଷ୍ଟ ୱେଲ୍ଡିଂ ଫଳାଫଳ ପ୍ରଦାନ କରିବାର କ୍ଷମତା ପାଇଁ ପ୍ରସିଦ୍ଧ, ଯାହା ସେମାନଙ୍କୁ ସିଦ୍ଧତା ଏବଂ ନିର୍ଭରଯୋଗ୍ୟତା ଦାବି କରୁଥିବା ଶିଳ୍ପଗୁଡ଼ିକ ପାଇଁ ଆଦର୍ଶ କରିଥାଏ।

ସଂସ୍ଥାପନ ପଦକ୍ଷେପଗୁଡ଼ିକ

ଲେଜର ୱେଲ୍ଡିଂ ରୋବୋଟର ସଠିକ୍ ସଂସ୍ଥାପନ ଏହାର ସର୍ବୋତ୍ତମ କାର୍ଯ୍ୟଦକ୍ଷତା ଏବଂ ସ୍ଥାୟୀତ୍ୱ ପାଇଁ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ। ନିମ୍ନଲିଖିତ ପଦକ୍ଷେପଗୁଡ଼ିକ ସଂସ୍ଥାପନ ପ୍ରକ୍ରିୟାକୁ ବର୍ଣ୍ଣନା କରେ:

1. ଯାନ୍ତ୍ରିକ ଗଠନ ସଂସ୍ଥାପନ: ପ୍ରଥମେ ଲେଜର ୱେଲ୍ଡିଂ ରୋବୋଟର ଯାନ୍ତ୍ରିକ ଗଠନକୁ ଏକତ୍ରିତ ଏବଂ ସଂସ୍ଥାପନ କରନ୍ତୁ। ନିଶ୍ଚିତ କରନ୍ତୁ ଯେ ସମସ୍ତ ଉପାଦାନ ସୁରକ୍ଷିତ ଭାବରେ ସଂଯୁକ୍ତ ଏବଂ କାର୍ଯ୍ୟ ସମୟରେ ସ୍ଥିରତା ପ୍ରଦାନ କରିବା ପାଇଁ ସଂଯୁକ୍ତ ଅଛି।

2. ନିୟନ୍ତ୍ରଣ ପ୍ରଣାଳୀ ସଂସ୍ଥାପନ: ଲେଜର ୱେଲ୍ଡିଂ ରୋବୋଟର ନିୟନ୍ତ୍ରଣ ପ୍ରଣାଳୀ ସଂସ୍ଥାପନ କରନ୍ତୁ। ଏହି ପ୍ରଣାଳୀ ରୋବୋଟର ଗତିବିଧି ଏବଂ କାର୍ଯ୍ୟକୁ ନିୟନ୍ତ୍ରଣ କରିବା ପାଇଁ ଦାୟୀ ଏବଂ ସଠିକ୍ ୱେଲ୍ଡିଂ ଫଳାଫଳ ହାସଲ କରିବାରେ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ଭୂମିକା ଗ୍ରହଣ କରେ।

3. ବିଦ୍ୟୁତ୍ ଯୋଗାଣ ଏବଂ ସିଗନାଲ ଲାଇନ ସଂଯୋଗ: ନିର୍ଭରଯୋଗ୍ୟ ଏବଂ ନିରବଚ୍ଛିନ୍ନ ବିଦ୍ୟୁତ୍ ଯୋଗାଣ ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ ଲେଜର ୱେଲ୍ଡିଂ ରୋବୋଟର ବିଦ୍ୟୁତ୍ ଯୋଗାଣ ଏବଂ ସିଗନାଲ ଲାଇନକୁ ସଠିକ୍ ଭାବରେ ସଂଯୋଗ କରନ୍ତୁ। ପ୍ରଦାନ କରାଯାଇଥିବା ୱାୟାରିଂ ଚିତ୍ରକୁ ସତର୍କତାର ସହ ଅନୁସରଣ କରନ୍ତୁ ଏବଂ ନିଶ୍ଚିତ କରନ୍ତୁ ଯେ ସମସ୍ତ ସଂଯୋଗ ସଠିକ୍ ଅଛି।

ଡିବଗିଂ ପଦକ୍ଷେପଗୁଡ଼ିକ

ଲେଜର ୱେଲ୍ଡିଂ ରୋବୋଟ୍ ସଂସ୍ଥାପିତ ହେବା ପରେ, ଏହାର କାର୍ଯ୍ୟଦକ୍ଷତାକୁ ଅପ୍ଟିମାଇଜ୍ କରିବା ପାଇଁ ଏହାକୁ ସମ୍ପୂର୍ଣ୍ଣ ଭାବରେ ଡିବଗ୍ କରିବାକୁ ପଡିବ। ନିମ୍ନଲିଖିତ ପଦକ୍ଷେପଗୁଡ଼ିକ ଡିବଗ୍ ପ୍ରକ୍ରିୟାକୁ ରୂପରେଖା ପ୍ରଦାନ କରେ:

1. ଲେଜର ବିମ୍ ଫୋକସ୍ ଏବଂ ତୀବ୍ରତା ସମାୟୋଜନ: ଆଦର୍ଶ ୱେଲ୍ଡିଂ ପ୍ରଭାବ ହାସଲ କରିବା ପାଇଁ ଲେଜର ବିମ୍ ର ଫୋକସ୍ ଏବଂ ତୀବ୍ରତାକୁ ସମାୟୋଜନ କରନ୍ତୁ। ସଠିକ୍ ୱେଲ୍ଡିଂ ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ ଏହି ପଦକ୍ଷେପ ପାଇଁ ସଠିକ୍ ଏବଂ ସତର୍କତାପୂର୍ଣ୍ଣ କାଲିବ୍ରେସନ୍ ଆବଶ୍ୟକ।

2. ଯାନ୍ତ୍ରିକ ଗଠନ ଗତିବିଧି ସଠିକତା ସମାୟୋଜନ: ଅସଙ୍ଗତି କିମ୍ବା ଭୁଲତାକୁ ଦୂର କରିବା ପାଇଁ ଯାନ୍ତ୍ରିକ ଗଠନର ଗତିବିଧି ସଠିକତାକୁ ସୂକ୍ଷ୍ମ-ସୁବିଧା କରନ୍ତୁ। ଏକ ସଠିକ ଏବଂ ସମାନ ୱେଲ୍ଡ ହାସଲ କରିବା ପାଇଁ ଏହି ପଦକ୍ଷେପ ଅତ୍ୟନ୍ତ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ।

କାର୍ଯ୍ୟ ପ୍ରକ୍ରିୟା

ନିରାପଦ ଏବଂ ଦକ୍ଷ କାର୍ଯ୍ୟ ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ, ସଠିକ୍ କାର୍ଯ୍ୟ ପ୍ରଣାଳୀ ଅନୁସରଣ କରାଯିବା ଆବଶ୍ୟକ। ନିମ୍ନଲିଖିତ ପଦକ୍ଷେପଗୁଡ଼ିକ ଏକ ଲେଜର ୱେଲ୍ଡିଂ ରୋବୋଟର ସାଧାରଣ କାର୍ଯ୍ୟ ପ୍ରବାହକୁ ରୂପରେଖା ପ୍ରଦାନ କରେ:

1. ପ୍ରସ୍ତୁତି ଆରମ୍ଭ କରନ୍ତୁ: ଲେଜର ୱେଲ୍ଡିଂ ରୋବୋଟ୍ ଆରମ୍ଭ କରିବା ପୂର୍ବରୁ, ସମସ୍ତ ଉପାଦାନ ଏବଂ ସଂଯୋଗଗୁଡ଼ିକର ଏକ ସମ୍ପୂର୍ଣ୍ଣ ଯାଞ୍ଚ କରନ୍ତୁ ଯାହା ଦ୍ୱାରା ନିଶ୍ଚିତ ହେବ ଯେ ସେଗୁଡ଼ିକ ସାଧାରଣ କାର୍ଯ୍ୟକ୍ଷମ ଅବସ୍ଥାରେ ଅଛି। କୌଣସି ସମ୍ଭାବ୍ୟ ବିପଦ କିମ୍ବା ତ୍ରୁଟି ପାଇଁ ଯାଞ୍ଚ କରନ୍ତୁ।

2. ଲେଜର ବିମ୍ ଆଡଜଷ୍ଟମେଣ୍ଟ: ୱେଲ୍ଡିଂ ଆବଶ୍ୟକତା ଅନୁସାରେ ଲେଜର ବିମ୍ ପାରାମିଟରଗୁଡ଼ିକୁ ଯତ୍ନର ସହିତ ଆଡଜଷ୍ଟ କରନ୍ତୁ। ନିଶ୍ଚିତ କରନ୍ତୁ ଯେ ଫୋକସ୍, ତୀବ୍ରତା ଏବଂ ଅନ୍ୟାନ୍ୟ ସେଟିଂସ୍ ଆବଶ୍ୟକୀୟ ୱେଲ୍ଡିଂ ନିର୍ଦ୍ଦିଷ୍ଟକରଣ ସହିତ ପାଳନ କରୁଛି।

3. ୱେଲ୍ଡିଂ ପ୍ରକ୍ରିୟା ନିୟନ୍ତ୍ରଣ: ନିର୍ଦ୍ଦିଷ୍ଟ ଆବଶ୍ୟକତା ଅନୁସାରେ ୱେଲ୍ଡିଂ ପ୍ରକ୍ରିୟା ଆରମ୍ଭ କରନ୍ତୁ। ସଠିକ ଏବଂ ସ୍ଥିର ୱେଲ୍ଡ ପାଇଁ ସମଗ୍ର କାର୍ଯ୍ୟ ସମୟରେ ୱେଲ୍ଡିଂ ପାରାମିଟରଗୁଡ଼ିକୁ ନିରୀକ୍ଷଣ ଏବଂ ନିୟନ୍ତ୍ରଣ କରନ୍ତୁ।

୪. ବନ୍ଦ କରିବା: ୱେଲ୍ଡିଂ ପ୍ରକ୍ରିୟା ସମାପ୍ତ କରିବା ପରେ, ଲେଜର ୱେଲ୍ଡିଂ ରୋବୋଟର ଶକ୍ତିକୁ ସୁରକ୍ଷିତ ଭାବରେ ବନ୍ଦ କରିବା ପାଇଁ ଏକ ଶୃଙ୍ଖଳା ବନ୍ଦ କରିବା ପ୍ରକ୍ରିୟା କାର୍ଯ୍ୟକାରୀ କରନ୍ତୁ। ଏଥିରେ ଉପଯୁକ୍ତ ଶୀତଳୀକରଣ ଏବଂ ବନ୍ଦ କରିବା ନିୟନ୍ତ୍ରଣ ପ୍ରଣାଳୀ ସୁନିଶ୍ଚିତ କରିବା ଅନ୍ତର୍ଭୁକ୍ତ।

ସୁରକ୍ଷା ବିଚାରଗୁଡ଼ିକ

ଲେଜର ୱେଲ୍ଡିଂ ରୋବୋଟ୍ ଚଲାଇବା ସମୟରେ, କର୍ମଚାରୀ ଏବଂ ଉପକରଣର କ୍ଷତି ରୋକିବା ପାଇଁ ସୁରକ୍ଷାକୁ ପ୍ରାଥମିକତା ଦିଆଯିବା ଆବଶ୍ୟକ। ଏହି ପ୍ରକ୍ରିୟାରେ ବ୍ୟବହୃତ ଲେଜର ବିମ୍ ସଠିକ୍ ଭାବରେ ପରିଚାଳନା ନ କଲେ ବିପଦଜନକ ହୋଇପାରେ। ତେଣୁ, ନିମ୍ନଲିଖିତ ସୁରକ୍ଷା ନିର୍ଦ୍ଦେଶାବଳୀ ପାଳନ କରିବା ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ:

1. ବ୍ୟକ୍ତିଗତ ସୁରକ୍ଷା ଉପକରଣ (PPE): ନିଶ୍ଚିତ କରନ୍ତୁ ଯେ ଅପରେସନରେ ସାମିଲ ସମସ୍ତ କର୍ମଚାରୀ ଉପଯୁକ୍ତ PPE ପିନ୍ଧନ୍ତି, ଯେଉଁଥିରେ ନିର୍ଦ୍ଦିଷ୍ଟ ଲେଜର ସୁରକ୍ଷା ସହିତ ସୁରକ୍ଷା ଚଷମା ଏବଂ ଅନ୍ୟାନ୍ୟ ଆବଶ୍ୟକୀୟ ଉପକରଣ ଅନ୍ତର୍ଭୁକ୍ତ।

୨. ଲେଜର ବିମ୍ ସିଲ୍ଡ: ଲେଜର ବିମ୍ ର ଆକସ୍ମିକ ସଂସ୍ପର୍ଶକୁ ରୋକିବା ପାଇଁ ଉପଯୁକ୍ତ ସିଲ୍ଡିଂ ସାମଗ୍ରୀ ସହିତ ଲେଜର ୱେଲ୍ଡିଂ ରୋବୋଟ୍ ପାଇଁ ଏକ ଉପଯୁକ୍ତ ଭାବରେ ଆବଦ୍ଧ କାର୍ଯ୍ୟ ସ୍ଥାନ ପ୍ରଦାନ କରନ୍ତୁ।

3. ଜରୁରୀକାଳୀନ ବନ୍ଦ: ଏକ ସହଜରେ ଚାଲିପାରୁଥିବା ଜରୁରୀକାଳୀନ ବନ୍ଦ ବଟନ୍ ସ୍ଥାପନ କରନ୍ତୁ ଏବଂ ଏହାକୁ ସମସ୍ତ ଅପରେଟରଙ୍କ ପାଇଁ ପରିଚିତ କରାନ୍ତୁ। ଏହାକୁ ଜରୁରୀକାଳୀନ ବିପଦ କିମ୍ବା ଭାଙ୍ଗିଯିବା ସମୟରେ ସୁରକ୍ଷା ବ୍ୟବସ୍ଥା ଭାବରେ ବ୍ୟବହାର କରାଯାଇପାରିବ।

୪. ନିୟମିତ ଉପକରଣ ରକ୍ଷଣାବେକ୍ଷଣ: ଲେଜର ୱେଲ୍ଡିଂ ରୋବୋଟ୍ ସାଧାରଣ କାର୍ଯ୍ୟକ୍ଷମ ଅବସ୍ଥାରେ ଅଛି କି ନାହିଁ ତାହା ନିଶ୍ଚିତ କରିବା ପାଇଁ ଏକ ଦୈନିକ ରକ୍ଷଣାବେକ୍ଷଣ ଯୋଜନା ସ୍ଥାପନ କରନ୍ତୁ। ଲେଜର ସିଷ୍ଟମ, ଯାନ୍ତ୍ରିକ ଗଠନ, ନିୟନ୍ତ୍ରଣ ସିଷ୍ଟମ ଇତ୍ୟାଦି ସମେତ ରୋବୋଟର ସମସ୍ତ ଅଂଶ ନିୟମିତ ଭାବରେ ଯାଞ୍ଚ ଏବଂ ସଫା କରନ୍ତୁ।

ଶେଷରେ

ଲେଜର ୱେଲଡିଂ ରୋବୋଟ୍ ଅପରେସନ୍ ମାନୁଆଲ୍ ହେଉଛି ସ୍ୱୟଂଚାଳିତ ଉପକରଣ ବ୍ୟବହାରକାରୀଙ୍କ ପାଇଁ ଏକ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ସମ୍ବଳ ଯାହା ସଠିକ୍, ଦକ୍ଷ ୱେଲଡିଂ କାର୍ଯ୍ୟ ପାଇଁ ଲେଜର ବିମ୍ ବ୍ୟବହାର କରେ। ଏହି ମାନୁଆଲ୍ରେ ବର୍ଣ୍ଣିତ ସଂସ୍ଥାପନ ପଦକ୍ଷେପ, କମିଶନିଂ ପ୍ରକ୍ରିୟା ଏବଂ କାର୍ଯ୍ୟ ପ୍ରଣାଳୀ ପ୍ରତି ଧ୍ୟାନ ଦେଇ, ବ୍ୟବହାରକାରୀମାନେ ବିଭିନ୍ନ ଶିଳ୍ପରେ ଲେଜର ୱେଲଡିଂ ରୋବୋଟ୍ର କ୍ଷମତାକୁ ସର୍ବାଧିକ କରିପାରିବେ। ସୁରକ୍ଷାକୁ ପ୍ରାଥମିକତା ଦେବା ଏବଂ ଏହି ମାନୁଆଲ୍ରେ ପ୍ରଦାନ କରାଯାଇଥିବା ମାର୍ଗଦର୍ଶନ ଅନୁସରଣ କରିବା କର୍ମଚାରୀଙ୍କ କଲ୍ୟାଣ ଏବଂ ଉପକରଣର ସ୍ଥାୟୀତ୍ୱ ପାଇଁ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ। ଉଚ୍ଚ ଦକ୍ଷତା, ଉଚ୍ଚ ସଠିକତା ଏବଂ ଉଚ୍ଚ ଗୁଣବତ୍ତା ୱେଲଡିଂର ସୁବିଧା ସହିତ, ଲେଜର ୱେଲଡିଂ ରୋବୋଟ୍ ୱେଲଡିଂ ପ୍ରକ୍ରିୟାଗୁଡ଼ିକୁ ନୂତନୀକରଣ କରିବା ଏବଂ ଅଟୋମୋବାଇଲ୍ ଉତ୍ପାଦନ, ମହାକାଶ, ଇଲେକ୍ଟ୍ରୋନିକ୍ସ ଏବଂ ଅନ୍ୟାନ୍ୟ କ୍ଷେତ୍ରର ପ୍ରଗତିରେ ଯୋଗଦାନ ଦେବା ଜାରି ରଖିଛି।

ପୋଷ୍ଟ ସମୟ: ନଭେମ୍ବର-୨୨-୨୦୨୩