ເຄື່ອງຕັດເລເຊີໄຟເບີເປັນເຄື່ອງມືທີ່ສຳຄັນສຳລັບການຕັດທີ່ມີຄວາມແມ່ນຍຳສູງໃນອຸດສາຫະກຳການຜະລິດ. ເຖິງຢ່າງໃດກໍ່ຕາມ, ເພື່ອໃຫ້ໄດ້ຄຸນນະພາບການຕັດທີ່ຕ້ອງການ, ຕ້ອງເອົາໃຈໃສ່ກັບຕົວກຳນົດບາງຢ່າງ. ຕົວກຳນົດທີ່ມີຜົນກະທົບຕໍ່ຄຸນນະພາບການຕັດລວມມີຄວາມສູງຂອງການຕັດ, ປະເພດຫົວສີດ, ຕຳແໜ່ງໂຟກັດ, ພະລັງງານ, ຄວາມຖີ່, ຮອບວຽນການເຮັດວຽກ, ຄວາມດັນອາກາດ ແລະ ຄວາມໄວ. ເມື່ອຄຸນນະພາບການຕັດຂອງເຄື່ອງຕັດເລເຊີໄຟເບີບໍ່ດີ, ແນະນຳໃຫ້ດຳເນີນການກວດກາຢ່າງລະອຽດກ່ອນ. ບົດຄວາມນີ້ຈະແນະນຳວິທີການເພີ່ມປະສິດທິພາບຕົວກຳນົດ ແລະ ເງື່ອນໄຂຮາດແວຂອງເຄື່ອງຕັດເລເຊີໄຟເບີເພື່ອປັບປຸງຄຸນນະພາບການຕັດ.

ໜຶ່ງໃນຕົວກໍານົດພື້ນຖານທີ່ຄວນພິຈາລະນາເມື່ອປັບປຸງຕົວກໍານົດຂອງເຄື່ອງຕັດເລເຊີເສັ້ນໄຍແມ່ນຄວາມສູງຂອງການຕັດ. ຄວາມສູງຂອງການຕັດແມ່ນໄລຍະຫ່າງລະຫວ່າງປາຍຕັດແລະຊິ້ນວຽກ. ຄວາມສູງຂອງການຕັດທີ່ດີທີ່ສຸດແມ່ນຂຶ້ນກັບວັດສະດຸທີ່ຖືກຕັດ. ການຕັ້ງຄວາມສູງຂອງການຕັດທີ່ຖືກຕ້ອງຮັບປະກັນວ່າລັງສີເລເຊີຈະສຸມໃສ່ວັດສະດຸເພື່ອການຕັດທີ່ຊັດເຈນ. ນອກຈາກນັ້ນ, ປະເພດປາຍຕັດມີບົດບາດສໍາຄັນໃນຂະບວນການຕັດ. ການເລືອກປະເພດປາຍແມ່ນຂຶ້ນກັບວັດສະດຸທີ່ຖືກຕັດ ແລະ ມັນມີຜົນກະທົບຕໍ່ຄຸນນະພາບຂອງຜະລິດຕະພັນສຸດທ້າຍ.

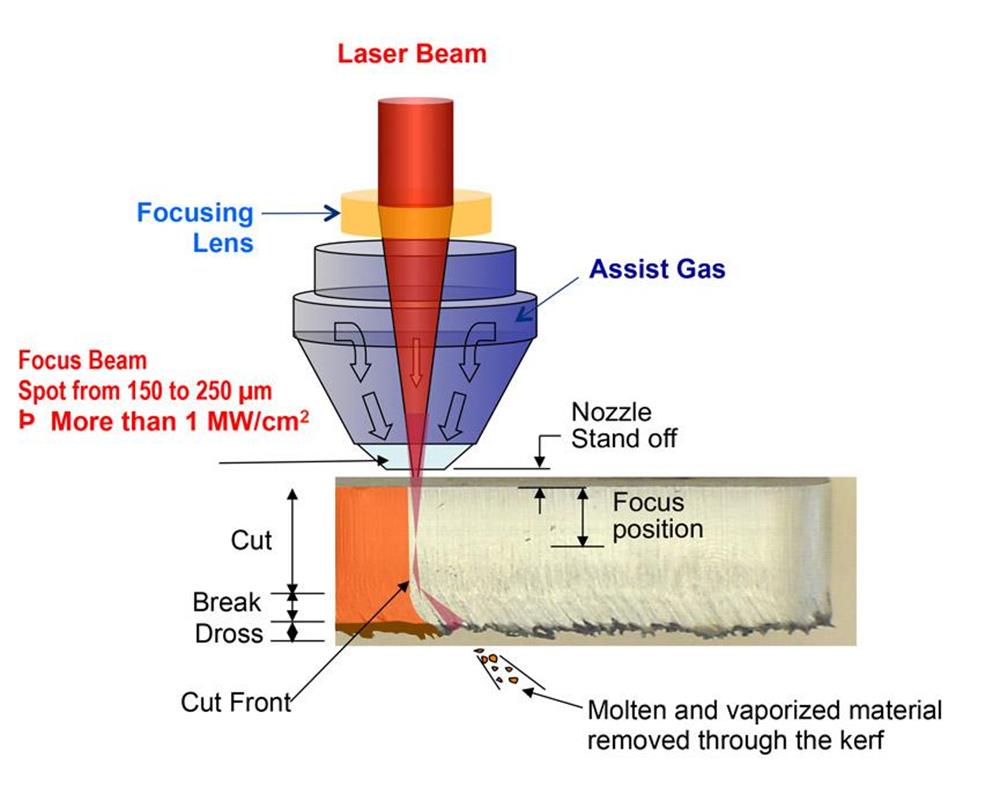

ພາລາມິເຕີຫຼັກອີກອັນໜຶ່ງແມ່ນຕຳແໜ່ງໂຟກັສ. ຕຳແໜ່ງໂຟກັສແມ່ນໄລຍະຫ່າງລະຫວ່າງເລນ ແລະ ຊິ້ນວຽກ. ຕຳແໜ່ງໂຟກັສຈະກຳນົດຂະໜາດ ແລະ ຮູບຮ່າງຂອງລັງສີເລເຊີ. ຕຳແໜ່ງໂຟກັສທີ່ຕັ້ງໄວ້ຢ່າງຖືກຕ້ອງຈະຊ່ວຍເຮັດໃຫ້ຂອບຕັດສະອາດ ແລະ ຫຼຸດຜ່ອນຄວາມຕ້ອງການໃນການຈັດການຫຼັງການຕັດ.

ພະລັງງານຕັດແລະຄວາມຖີ່ແມ່ນພາລາມິເຕີອື່ນໆທີ່ມີຜົນກະທົບຢ່າງຫຼວງຫຼາຍຕໍ່ຄຸນນະພາບຂອງການຕັດ. ພະລັງງານຕັດໝາຍເຖິງປະລິມານພະລັງງານທີ່ສົ່ງໄປຫາວັດສະດຸໂດຍລັງສີເລເຊີ. ໃນທາງກົງກັນຂ້າມ, ຄວາມຖີ່ໝາຍເຖິງຈຳນວນກຳມະຈອນເລເຊີທີ່ສົ່ງໄປຫາວັດສະດຸຕໍ່ຫົວໜ່ວຍເວລາ. ພະລັງງານ ແລະ ຄວາມຖີ່ຂອງການຕັດຕ້ອງໄດ້ຮັບການປັບປຸງໃຫ້ດີທີ່ສຸດເພື່ອໃຫ້ບັນລຸການຕັດທີ່ຕ້ອງການ. ພະລັງງານ ແລະ ຄວາມຖີ່ສູງສາມາດເຮັດໃຫ້ວັດສະດຸລະລາຍຫຼາຍເກີນໄປ, ໃນຂະນະທີ່ພະລັງງານ ແລະ ຄວາມຖີ່ຕ່ຳສາມາດເຮັດໃຫ້ການຕັດບໍ່ສົມບູນ.

ວົງຈອນໜ້າທີ່ຍັງເປັນຕົວກໍານົດທີ່ສໍາຄັນທີ່ຄວນພິຈາລະນາເມື່ອເພີ່ມປະສິດທິພາບຂອງຕົວກໍານົດການເຄື່ອງຕັດເລເຊີເສັ້ນໄຍວົງຈອນການເຮັດວຽກກຳນົດອັດຕາສ່ວນຂອງເວລາທີ່ເລເຊີເປີດຕໍ່ກັບເວລາທີ່ເລເຊີປິດ. ວົງຈອນການເຮັດວຽກມີຜົນກະທົບຕໍ່ອຸນຫະພູມຂອງລັງສີເລເຊີ ແລະ ຕ້ອງໄດ້ຕັ້ງຄ່າຢ່າງຖືກຕ້ອງເພື່ອໃຫ້ໄດ້ຄຸນນະພາບການຕັດຕາມທີ່ຕ້ອງການ. ວົງຈອນການເຮັດວຽກສູງເຮັດໃຫ້ການຜະລິດຄວາມຮ້ອນເພີ່ມຂຶ້ນ, ເຊິ່ງບໍ່ພຽງແຕ່ຫຼຸດຜ່ອນຄຸນນະພາບການຕັດເທົ່ານັ້ນ, ແຕ່ຍັງສາມາດທຳລາຍເຄື່ອງຈັກໄດ້ອີກດ້ວຍ.

ການຕັດຄວາມດັນອາກາດແມ່ນຕົວກໍານົດອື່ນທີ່ມັກຈະຖືກມອງຂ້າມເມື່ອເພີ່ມປະສິດທິພາບເຄື່ອງຕັດເລເຊີເສັ້ນໄຍພາລາມິເຕີ. ຄວາມດັນອາກາດໃນການຕັດແມ່ນຄວາມດັນທີ່ອາກາດທີ່ຖືກບີບອັດຖືກສົ່ງໄປຫາຫົວຕັດ. ຄວາມດັນອາກາດໃນການຕັດທີ່ເໝາະສົມຮັບປະກັນວ່າເສດເຫຼືອຂອງວັດສະດຸຈະຖືກພັດໄປ, ຫຼຸດຜ່ອນໂອກາດໃນການເກີດໄຟໄໝ້ ແລະ ປັບປຸງຄຸນນະພາບການຕັດ.

ສຸດທ້າຍ, ຄວາມໄວໃນການຕັດແມ່ນຄວາມໄວທີ່ລັງສີເລເຊີເຄື່ອນທີ່ຜ່ານວັດສະດຸ. ການປັບຄວາມໄວໃນການຕັດສາມາດສົ່ງຜົນກະທົບຢ່າງຫຼວງຫຼາຍຕໍ່ຄຸນນະພາບຂອງການຕັດ. ຄວາມໄວໃນການຕັດສູງຈະເຮັດໃຫ້ການຕັດບໍ່ສົມບູນ, ໃນຂະນະທີ່ຄວາມໄວໃນການຕັດຕໍ່າຈະເຮັດໃຫ້ວັດສະດຸລະລາຍ.

ສະພາບຮາດແວຍັງມີຄວາມສຳຄັນຫຼາຍຕໍ່ການບັນລຸຄຸນນະພາບການຕັດທີ່ດີເລີດ. ແວ່ນຕາປ້ອງກັນ, ຄວາມບໍລິສຸດຂອງອາຍແກັສ, ຄຸນນະພາບຂອງແຜ່ນ, ແວ່ນຕາຄອນເດນເຊີ, ແລະ ແວ່ນຕາໂຄລິເມເຕີ ແມ່ນບາງສະພາບຮາດແວທີ່ສາມາດສົ່ງຜົນກະທົບຢ່າງຫຼວງຫຼາຍຕໍ່ຄຸນນະພາບການຕັດ.

ເລນປ້ອງກັນຮັບປະກັນຜົນຜະລິດທີ່ມີຄຸນນະພາບຂອງລັງສີເລເຊີ ແລະ ຕ້ອງໄດ້ຮັບການກວດສອບເປັນປະຈຳເພື່ອກວດສອບຄວາມເສຍຫາຍ ຫຼື ການປົນເປື້ອນ. ຄວາມບໍລິສຸດຂອງອາຍແກັສຍັງມີຄວາມສຳຄັນຫຼາຍຕໍ່ການຕັດທີ່ຊັດເຈນ. ຄວາມບໍລິສຸດຂອງອາຍແກັສສູງຊ່ວຍຫຼຸດຜ່ອນຄວາມເປັນໄປໄດ້ຂອງການປົນເປື້ອນ ແລະ ຫຼຸດຜ່ອນຄວາມຕ້ອງການຂະບວນການຫຼັງການຕັດເພີ່ມເຕີມ.

ຄຸນນະພາບຂອງແຜ່ນຍັງມີຜົນກະທົບຕໍ່ຄຸນນະພາບການຕັດ. ແຜ່ນທີ່ເຫຼື້ອມມັກຈະສະທ້ອນລັງສີເລເຊີເຮັດໃຫ້ເກີດການບິດເບືອນ, ໃນຂະນະທີ່ແຜ່ນທີ່ຫຍາບສາມາດເຮັດໃຫ້ການຕັດບໍ່ສົມບູນ. ເລນຄອນເດນເຊີ ແລະ ເລນຄໍລິເມເຕີຮັບປະກັນວ່າລັງສີເລເຊີຖືກໂຟກັສໃສ່ວັດສະດຸຢ່າງຖືກຕ້ອງ.ການຕັດທີ່ຊັດເຈນ.

ສະຫຼຸບແລ້ວ, ການເພີ່ມປະສິດທິພາບຕົວກໍານົດການຂອງເຄື່ອງຕັດເລເຊີເສັ້ນໄຍ ແລະ ເງື່ອນໄຂຮາດແວແມ່ນມີຄວາມສຳຄັນຫຼາຍເພື່ອໃຫ້ໄດ້ຄຸນນະພາບການຕັດທີ່ດີທີ່ສຸດ. ຄວາມສູງຂອງການຕັດ, ປະເພດຫົວສີດ, ຕຳແໜ່ງໂຟກັດ, ພະລັງງານ, ຄວາມຖີ່, ວົງຈອນການເຮັດວຽກ, ຄວາມດັນອາກາດ ແລະ ຄວາມໄວ ແມ່ນບາງຕົວກໍານົດທີ່ຕ້ອງໄດ້ຮັບການເພີ່ມປະສິດທິພາບ. ເງື່ອນໄຂຮາດແວເຊັ່ນ: ເລນປ້ອງກັນ, ຄວາມບໍລິສຸດຂອງອາຍແກັສ, ຄຸນນະພາບຂອງແຜ່ນພິມ, ເລນເກັບກຳ, ແລະ ເລນ collimating ຕ້ອງໄດ້ຮັບການພິຈາລະນາເຊັ່ນກັນ. ດ້ວຍການເພີ່ມປະສິດທິພາບຕົວກໍານົດການທີ່ເໝາະສົມ, ຜູ້ຜະລິດສາມາດປັບປຸງຄຸນນະພາບການຕັດ, ຫຼຸດຜ່ອນການດໍາເນີນງານຫຼັງການຕັດ ແລະ ເພີ່ມຜົນຜະລິດ.

ຖ້າທ່ານຕ້ອງການຮຽນຮູ້ເພີ່ມເຕີມກ່ຽວກັບການຕັດເລເຊີ, ຫຼືຕ້ອງການຊື້ເຄື່ອງຈັກຕັດເລເຊີທີ່ດີທີ່ສຸດສຳລັບທ່ານ, ກະລຸນາຝາກຂໍ້ຄວາມໄວ້ໃນເວັບໄຊທ໌ຂອງພວກເຮົາ ແລະສົ່ງອີເມວຫາພວກເຮົາໂດຍກົງ!

ເວລາໂພສ: ມິຖຸນາ-09-2023