ម៉ាស៊ីនកាត់ឡាស៊ែរជាតិសរសៃគឺជាឧបករណ៍សំខាន់មួយសម្រាប់ការកាត់ភាពជាក់លាក់នៅក្នុងឧស្សាហកម្មផលិតកម្ម។ ទោះយ៉ាងណាក៏ដោយ ដើម្បីសម្រេចបាននូវគុណភាពកាត់ដែលចង់បាន ប៉ារ៉ាម៉ែត្រមួយចំនួនត្រូវយកចិត្តទុកដាក់។ ប៉ារ៉ាម៉ែត្រដែលប៉ះពាល់ដល់គុណភាពកាត់រួមមាន កម្ពស់កាត់ ប្រភេទក្បាលបាញ់ ទីតាំងផ្តោត ថាមពល ប្រេកង់ វដ្តការងារ សម្ពាធខ្យល់ និងល្បឿន។ នៅពេលដែលគុណភាពកាត់របស់ម៉ាស៊ីនកាត់ឡាស៊ែរជាតិសរសៃមិនល្អ វាត្រូវបានណែនាំឱ្យធ្វើការត្រួតពិនិត្យដ៏ទូលំទូលាយជាមុនសិន។ អត្ថបទនេះនឹងណែនាំពីរបៀបបង្កើនប្រសិទ្ធភាពប៉ារ៉ាម៉ែត្រ និងលក្ខខណ្ឌផ្នែករឹងរបស់ម៉ាស៊ីនកាត់ឡាស៊ែរជាតិសរសៃ ដើម្បីកែលម្អ...គុណភាពកាត់.

ប៉ារ៉ាម៉ែត្រមូលដ្ឋានមួយដែលត្រូវពិចារណានៅពេលធ្វើឱ្យប្រសើរឡើងនូវប៉ារ៉ាម៉ែត្រនៃម៉ាស៊ីនកាត់ឡាស៊ែរជាតិសរសៃគឺកម្ពស់កាត់។ កម្ពស់កាត់គឺជាចម្ងាយរវាងក្បាលកាត់ និងស្នាដៃ។ កម្ពស់កាត់ល្អបំផុតអាស្រ័យលើសម្ភារៈដែលត្រូវកាត់។ ការកំណត់កម្ពស់កាត់ត្រឹមត្រូវធានាថាធ្នឹមឡាស៊ែរផ្តោតលើសម្ភារៈសម្រាប់ការកាត់យ៉ាងច្បាស់លាស់។ លើសពីនេះ ប្រភេទក្បាលកាត់ដើរតួនាទីយ៉ាងសំខាន់ក្នុងដំណើរការកាត់។ ជម្រើសនៃប្រភេទក្បាលអាស្រ័យលើសម្ភារៈដែលត្រូវកាត់ ហើយវាប៉ះពាល់ដល់គុណភាពនៃផលិតផលចុងក្រោយ។

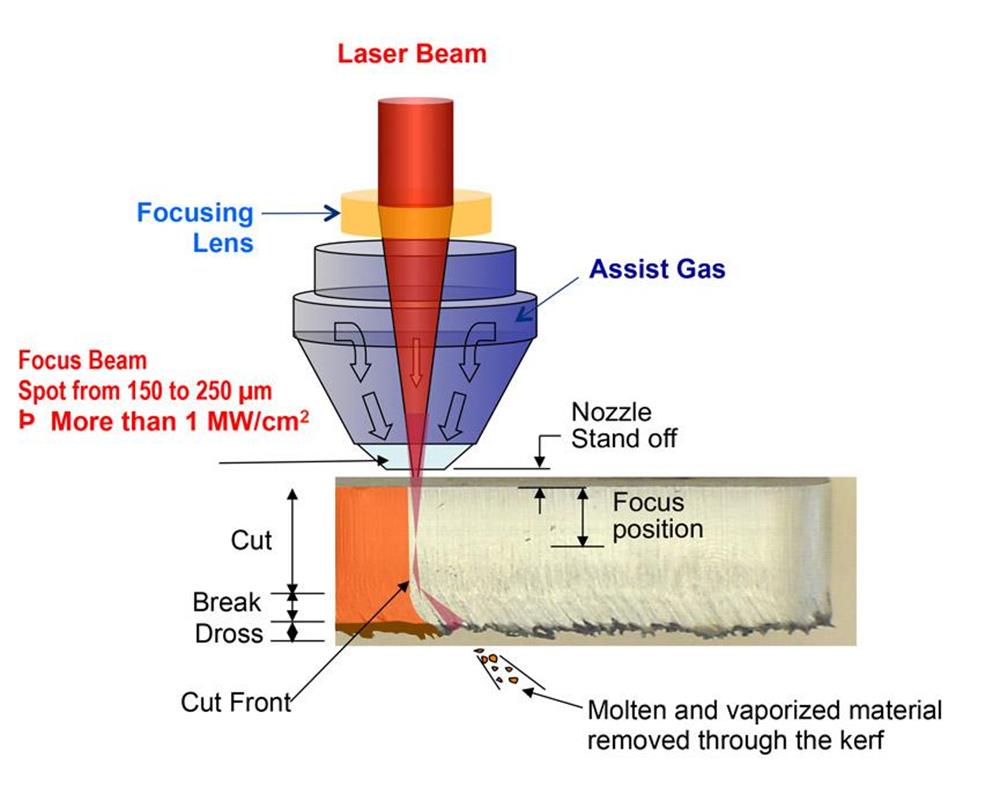

ប៉ារ៉ាម៉ែត្រសំខាន់មួយទៀតគឺទីតាំងផ្តោត។ ទីតាំងផ្តោតគឺជាចម្ងាយរវាងកែវថត និងស្នាដៃ។ ទីតាំងផ្តោតកំណត់ទំហំ និងរូបរាងរបស់ធ្នឹមឡាស៊ែរ។ ទីតាំងផ្តោតដែលកំណត់បានត្រឹមត្រូវរួមចំណែកដល់គែមកាត់ស្អាត និងកាត់បន្ថយតម្រូវការសម្រាប់ការគ្រប់គ្រងក្រោយពេលកាត់។

ថាមពលកាត់និងប្រេកង់ គឺជាប៉ារ៉ាម៉ែត្រផ្សេងទៀតដែលប៉ះពាល់យ៉ាងសំខាន់ដល់គុណភាពនៃការកាត់។ ថាមពលកាត់សំដៅទៅលើបរិមាណថាមពលដែលបញ្ជូនទៅសម្ភារៈដោយធ្នឹមឡាស៊ែរ។ ម៉្យាងវិញទៀត ប្រេកង់សំដៅទៅលើចំនួនជីពចរឡាស៊ែរដែលបញ្ជូនទៅសម្ភារៈក្នុងមួយឯកតានៃពេលវេលា។ ថាមពលកាត់ និងប្រេកង់ត្រូវធ្វើឱ្យប្រសើរឡើងឱ្យបានត្រឹមត្រូវ ដើម្បីសម្រេចបាននូវការកាត់ដែលចង់បាន។ ថាមពល និងប្រេកង់ខ្ពស់អាចបណ្តាលឱ្យសម្ភារៈរលាយហួសប្រមាណ ខណៈពេលដែលថាមពល និងប្រេកង់ទាបអាចបណ្តាលឱ្យការកាត់មិនពេញលេញ។

វដ្តកាតព្វកិច្ចក៏ជាប៉ារ៉ាម៉ែត្រសំខាន់មួយដែលត្រូវពិចារណានៅពេលធ្វើឱ្យប្រសើរឡើងនូវប៉ារ៉ាម៉ែត្រនៃម៉ាស៊ីនកាត់ឡាស៊ែរជាតិសរសៃវដ្តការងារកំណត់សមាមាត្រនៃពេលវេលាដែលឡាស៊ែរបើកទៅនឹងពេលវេលាដែលឡាស៊ែរបិទ។ វដ្តការងារប៉ះពាល់ដល់សីតុណ្ហភាពនៃធ្នឹមឡាស៊ែរ ហើយត្រូវតែកំណត់ឱ្យបានត្រឹមត្រូវដើម្បីសម្រេចបាននូវគុណភាពកាត់ដែលចង់បាន។ វដ្តការងារខ្ពស់បណ្តាលឱ្យមានការបង្កើតកំដៅកើនឡើង ដែលមិនត្រឹមតែកាត់បន្ថយគុណភាពកាត់ប៉ុណ្ណោះទេ ប៉ុន្តែវាក៏អាចបំផ្លាញម៉ាស៊ីនផងដែរ។

ការកាត់បន្ថយសម្ពាធខ្យល់គឺជាប៉ារ៉ាម៉ែត្រមួយទៀតដែលត្រូវបានមើលរំលងជាញឹកញាប់នៅពេលធ្វើឱ្យប្រសើរឡើងម៉ាស៊ីនកាត់ឡាស៊ែរជាតិសរសៃប៉ារ៉ាម៉ែត្រ។ សម្ពាធខ្យល់កាត់គឺជាសម្ពាធដែលខ្យល់ដែលបានបង្ហាប់ត្រូវបានបញ្ជូនទៅក្បាលកាត់។ សម្ពាធខ្យល់កាត់សមស្របធានាថាកំទេចកំទីនៃសម្ភារៈត្រូវបានផ្លុំចេញ ដែលកាត់បន្ថយឱកាសនៃអគ្គីភ័យ និងធ្វើអោយប្រសើរឡើងនូវគុណភាពកាត់។

ជាចុងក្រោយ ល្បឿនកាត់គឺជាល្បឿនដែលធ្នឹមឡាស៊ែរធ្វើដំណើរឆ្លងកាត់សម្ភារៈ។ ការកែតម្រូវល្បឿនកាត់អាចប៉ះពាល់យ៉ាងខ្លាំងដល់គុណភាពនៃការកាត់។ ល្បឿនកាត់ខ្ពស់នឹងបណ្តាលឱ្យមានការកាត់មិនពេញលេញ ខណៈពេលដែលល្បឿនកាត់ទាបនឹងបណ្តាលឱ្យសម្ភារៈរលាយ។

លក្ខខណ្ឌផ្នែករឹងក៏សំខាន់ផងដែរដើម្បីសម្រេចបានគុណភាពកាត់ដ៏ល្អឥតខ្ចោះ។ អុបទិកការពារ ភាពបរិសុទ្ធនៃឧស្ម័ន គុណភាពបន្ទះ អុបទិកខាប់ និងអុបទិកកូលីម៉ាទីត គឺជាលក្ខខណ្ឌផ្នែករឹងមួយចំនួនដែលអាចប៉ះពាល់យ៉ាងសំខាន់ដល់គុណភាពកាត់។

កញ្ចក់ការពារធានានូវទិន្នផលគុណភាពនៃធ្នឹមឡាស៊ែរ ហើយត្រូវតែត្រួតពិនិត្យជាប្រចាំសម្រាប់ការខូចខាត ឬការបំពុល។ ភាពបរិសុទ្ធនៃឧស្ម័នក៏សំខាន់ផងដែរក្នុងការសម្រេចបាននូវការកាត់ដ៏ច្បាស់លាស់។ ភាពបរិសុទ្ធនៃឧស្ម័នខ្ពស់កាត់បន្ថយលទ្ធភាពនៃការបំពុល និងកាត់បន្ថយតម្រូវការសម្រាប់ដំណើរការក្រោយការកាត់បន្ថែម។

គុណភាពសន្លឹកក៏មានឥទ្ធិពលលើគុណភាពកាត់ផងដែរ។ សន្លឹកភ្លឺរលោងច្រើនតែឆ្លុះបញ្ចាំងពីធ្នឹមឡាស៊ែរដែលបណ្តាលឱ្យមានការបង្ខូចទ្រង់ទ្រាយ ខណៈពេលដែលសន្លឹករដុបអាចបណ្តាលឱ្យមានការកាត់មិនពេញលេញ។ កញ្ចក់ខាប់ និងកូលីម៉ាទ័រធានាថាធ្នឹមឡាស៊ែរត្រូវបានផ្តោតយ៉ាងត្រឹមត្រូវលើសម្ភារៈសម្រាប់ការកាត់ច្បាស់លាស់.

សរុបមក ការបង្កើនប្រសិទ្ធភាពប៉ារ៉ាម៉ែត្រម៉ាស៊ីនកាត់ឡាស៊ែរជាតិសរសៃ និងលក្ខខណ្ឌផ្នែករឹងគឺមានសារៈសំខាន់ណាស់ដើម្បីសម្រេចបាននូវគុណភាពកាត់ដ៏ល្អ។ កម្ពស់កាត់ ប្រភេទក្បាលបាញ់ ទីតាំងផ្តោត ថាមពល ប្រេកង់ វដ្តការងារ សម្ពាធខ្យល់ និងល្បឿន គឺជាប៉ារ៉ាម៉ែត្រមួយចំនួនដែលត្រូវតែបង្កើនប្រសិទ្ធភាព។ លក្ខខណ្ឌផ្នែករឹងដូចជាកញ្ចក់ការពារ ភាពបរិសុទ្ធនៃឧស្ម័ន គុណភាពបន្ទះបោះពុម្ព កញ្ចក់ប្រមូល និងកញ្ចក់ប្រមូលផ្តុំក៏ត្រូវតែពិចារណាផងដែរ។ ជាមួយនឹងការបង្កើនប្រសិទ្ធភាពប៉ារ៉ាម៉ែត្រត្រឹមត្រូវ ក្រុមហ៊ុនផលិតអាចបង្កើនគុណភាពកាត់ កាត់បន្ថយប្រតិបត្តិការក្រោយកាត់ និងបង្កើនផលិតភាព។

ប្រសិនបើអ្នកចង់ស្វែងយល់បន្ថែមអំពីការកាត់ឡាស៊ែរ ឬចង់ទិញម៉ាស៊ីនកាត់ឡាស៊ែរដ៏ល្អបំផុតសម្រាប់អ្នក សូមទុកសារនៅលើគេហទំព័ររបស់យើង ហើយផ្ញើអ៊ីមែលមកយើងដោយផ្ទាល់!

ពេលវេលាបង្ហោះ៖ មិថុនា-០៩-២០២៣